Stabilnost, sposobnost i Sigma nivo kvaliteta procesa

Stabilnost, sposobnost i Sigma nivo kvaliteta procesa

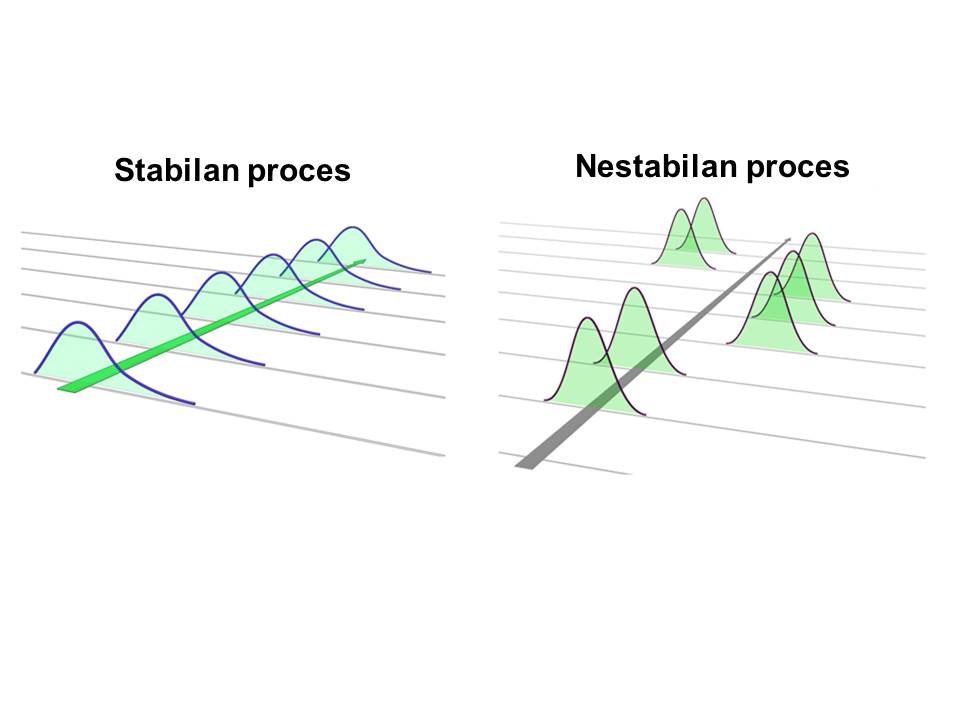

Stabilnost procesa se odnosi na predvidljivost procesa da ostane unutar kontrolnih granica (glas procesa). Ako distribucija procesa ostaje konzistentna tokom vremena, tj. izlazi spadaju unutar kontrolnih granica, tada se kaže da je proces stabilan ili u kontroli. Ako su izlazi raspoređeni izvan kontrolnih granica, proces je nestabilan ili izvan kontrole.

Sposobnost procesa je mera sposobnosti procesa da zadovolji specifikacije kupaca (glas kupca). Mera govori koliko je dobar svaki pojedinačni izlaz. Procena ppm – part per million (defektni delovi na milion) je metoda za merenje sposobnosti procesa. Analiza sposobnosti koristi mere kao što su Cp, Cpk, Pp, Ppk za određivanje sposobnosti procesa.

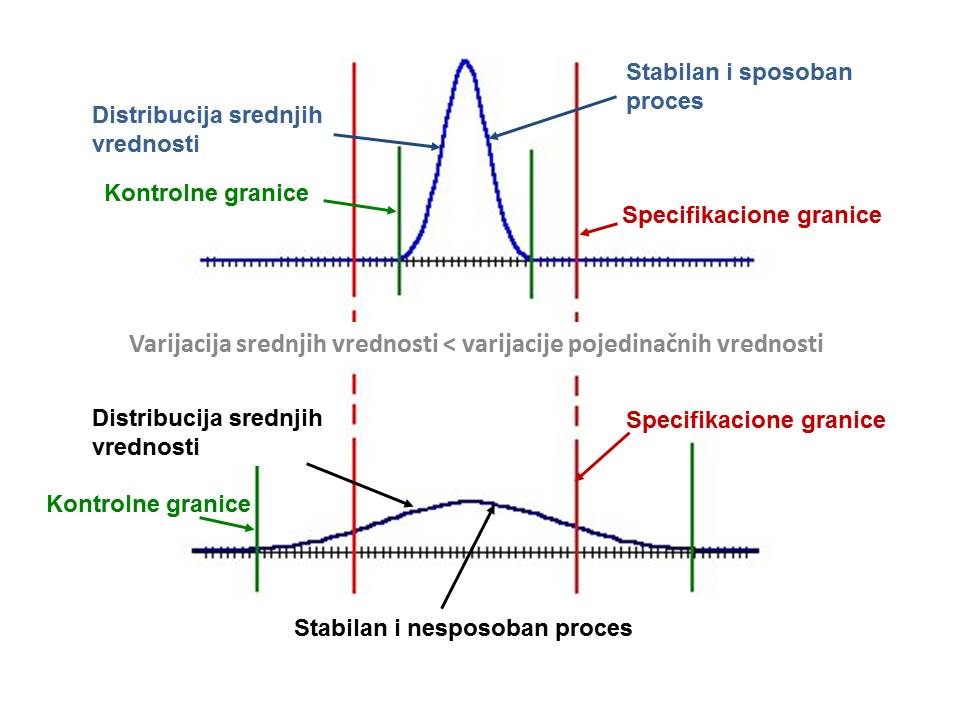

Distribucija srednjih vrednosti neke promenljive koja utiče na kvalitet izlaza, specifikacione i kontrolne granice prikazane su na slici 1.

Slika 1 Distribucija srednjih vrednosti, specifikacione i kontrolne granice

Granice procesa ili kontrolne granice:

- Statističke

- Granice procesa se koriste za pojedinačne predmete

- Kontrolne granice se koriste sa srednjim vrednostima

- Granice = μ ± 3σ

- Određuju obično (opšte uzroke) & neobično (specijalne uzroke)

Specifikacione granice:

- Planirane od strane kupca ili stručnjaka

- Granice = zadata vrednost ± tolerancija

- Određuju prihvatanje & neprihvatanje

Gausove krive za stabilan i nestabilan proces prikazane su na slici 2[1].

Slika 2 Stabilan (u kontroli) i nestabilan proces (izvan kontrole)

Proces bi mogao biti stabilan, u smislu ispunjavanja specifikacija kupaca, ali istovremeno nije sposoban. To znači da je proces stabilan, ali je stabilan u proizvodnji loših rezultata. U takvom scenariju, proces u statističkoj kontroli ne znači ništa u smislu odlučivanja o tome koliko je dobar ili loš proces. Jednostavno rečeno, stabilnost i sposobnost treba tretirati ruku pod ruku u smislu tumačenja, ali u svakom trenutku proces mora biti stabilan pre nego što bude sposoban.

Sposoban proces može biti na raznim nivoima sposobnosti mereno s nivoom kvaliteta procesa. Tako je 70-ih godina prošlog veka nivo kvaliteta bio 3s, što je značilo da se javljalo 67.000 defekata na milion prilika za grešku. To je bilo neprihvatljivo sa aspekta ostvarivanja profita i borbe sa konkurencijom, pa je krajem 80-tih godina kompanija Motorola pokrenula projekat Six Sigma (Mikel Harry, Ph.D. and Richard Schroeder, Six Sigma: The Breakthrough Management Strategy[2]). Six Sigma nivo kvaliteta znači 3,4 defekta na milion prilika za grešku.

Stabilnost procesa

Glavni alat koji se koristi za procenu stabilnosti procesa je kontrolna karta. Lider tima koji radi na poboljšanju stabilnosti i sposobnosti procesa mora da okupi odgovarajući tim vlasnika procesa sa kojima će raditi na tome. Sa odgovarajućom obukom, ljudi koji rade u procesu često mogu prikupljati i interpretirati podatke sa kontrolnih karti. Pri zboru ljudi treba se rukovoditi i odabrati ljude koji imaju znanje o procesu, koji su prošli obuku, imaju vreme i odgovarajuće sposobnosti da rade sa kontrolnim kartama.

Kontrolna karta

Kontrolna karta je slična karti toka procesa. Ona je takođe linijski grafikon koji pokazuje varijaciju tokom vremena. Njena horizontalna osa je najčešće vreme ili sekvenca merenja. Kontrolna karta nosi mnogo više informacija, pre svega zbog kontrolnih granica koje se proračunavaju na osnovu podataka – to je glas procesa.

Kontrolne karte pomažu da se detektuju signali problema u procesu pre nego dođe do problema. Tačke na kontrolnoj karti daju sliku koja se može analizirati da bi se posmatrala varijaciju procesa.

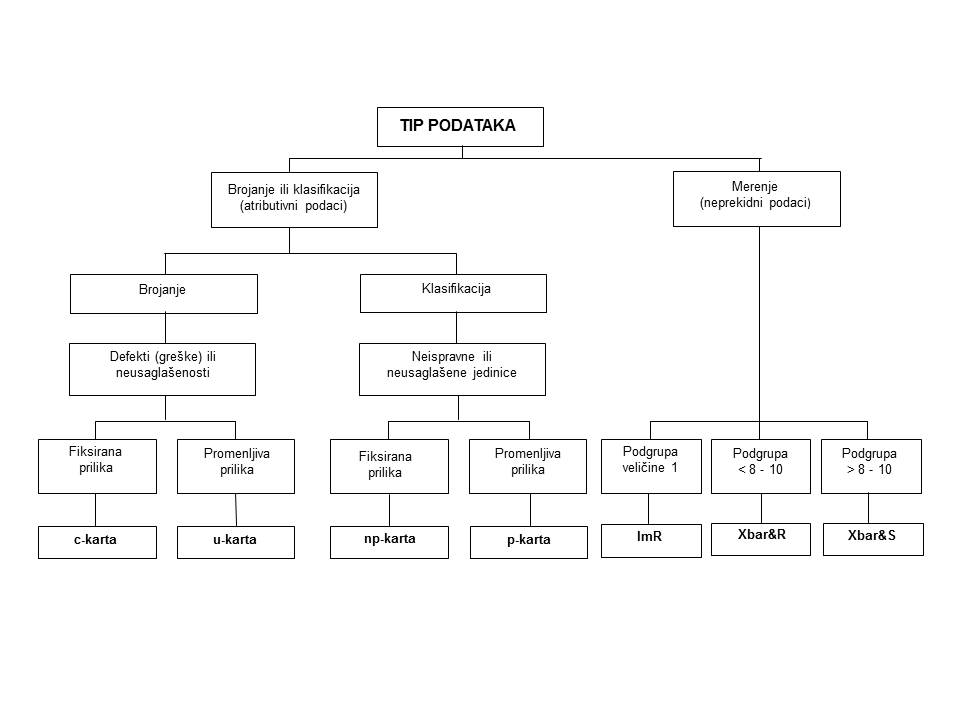

Kontrolna karta je jezgro svih SPC aktivnosti. Samo grafičkim prikazom mernih vrednosti se već dobro može proceniti ponašanje procesa, a sa time i učinak kvaliteta procesa. Samo primena kontrolnih karti sa kontrolnim granicama, koje se odnose na proces, dopušta jednostavnu procenu, da li je proces “statistički pod kontrolom“. Formule, koje važe za proračun kvaliteta[3], mogu se primeniti i onda, kada stabilnost procesa nije prethodno dokazana. Za nadzor procesa trebalo bi primeniti tip kontrolne karte, koji je najprikladniji za specifične uslove procesa. Odluka za najprikladniji tip kontrolne karte zavisi od specifične primene, u svakom slučaju bi trebalo da se zasniva na postojećem velikom iskustvu. Dijagram stabla za izbor kontrolne karte prikazan je na slici 3).

Slika 3 Dijagram stabla za izbor kontrolne karte

Pomoću kontrolnih karti može se vizuelizirati ponašanje procesa u odnosu na njegov položaj i rasipanje. Uz to se prikazuju i karakteristike (npr. broj neusaglašenih jedinica, broj grešaka po jedinici, prvobitne vrednosti, srednje vrednosti, standardna devijacija i rasponi), za procenu položaja i rasipanja u vremenu i porede se sa kontrolnim granicama (tz. granice intervencije – kontrole).

Izračunavanje stabilnosti procesa

Nadalje se daje prikaz postupka i formula za izračunavanje sposobnosti procesa za neprekidne podatke, normalne podatke.

Izbor: Cp napram Cpk (ili „P“ verzija)

- Cp i Pp računanja predstavljaju obuhvatno poređenje izlaza iz procesa naspram željenih granica. Ova računanja se zasnivaju na punom opsegu varijacije upoređene sa specifikacijom (ona ne porede performanse sa srednjom vrednosti), tako da se najbolje koriste kada:

- srednja vrednost može lako da se podesi (takvi kao transakcioni procesi gde resursi mogu lako da se dodaju tako da nemaju ili imaju minoran uticaj na kvalitet) i

- srednja vrednost se nadgleda (tako da vlasnik procesa zna kada je potrebno podešavanje – sprovođenje kontrole je jedna od načina nadgledanja)

- Cpk i Ppk računanja izgrađuju se odvojeno na poređenju varijacije i gornje i donje specifikacione granice. Računanja uključuju srednju vrednost, tako da se najbolje koriste kada se srednja vrednost ne podešava lako.

- za napore poboljšanja procesa može radije da se koristi Ppk pošto je reprezentativnija u odnosu na iskustva kupca tokom vremena

- Cpl i Cpu (i P verzije) su posredni koraci za određivanje Cpk

Izračunavanje i interpretiranje Cpk ili Ppk

Cpk je manje od Cpu ili Cpl (isto i za P verzije) kada proces ima gornju i donju specifikacionu granicu.

- Cpl ili Ppl = pokazuje stabilnost kada postoji samo donja specifikaciona granica (na primer: temperatura kuvanja ne sme da bude manja od 600C da bi se eliminisali biološki hazardi)

- Cpu ili Ppu = pokazuje stabilnost kada postoji samo gornja specifikaciona granica (na primer: vreme isporuke ne može da prekorači 24 sata)

- Izračunati obe vrednosti i saopštiti manji broj

- Tipični planirani rezultat za oznaku sposobnosti je veći od 1,33 (ili od 1,67 ako je povezana sa bezbednošću)

- Dati najviši prioritet parametrima ako je sposobnost manja od 1,00 (potrebno je da se centrira proces oko specifikacija, da se smanji varijacija ili obe stvari)

- Ako je proces / proizvod dobar i ako ne postoje problemi za kupca treba videti da li mogu da se promene definisana tolerancije – koja je potreba za formalnom specifikacijom ako se druga „de fakto“ specifikacija koristi dugo?

- Možda će biti potrebno da se izvrši 100% inspekcija, merenje i sortiranje dok se ne poboljša proces.

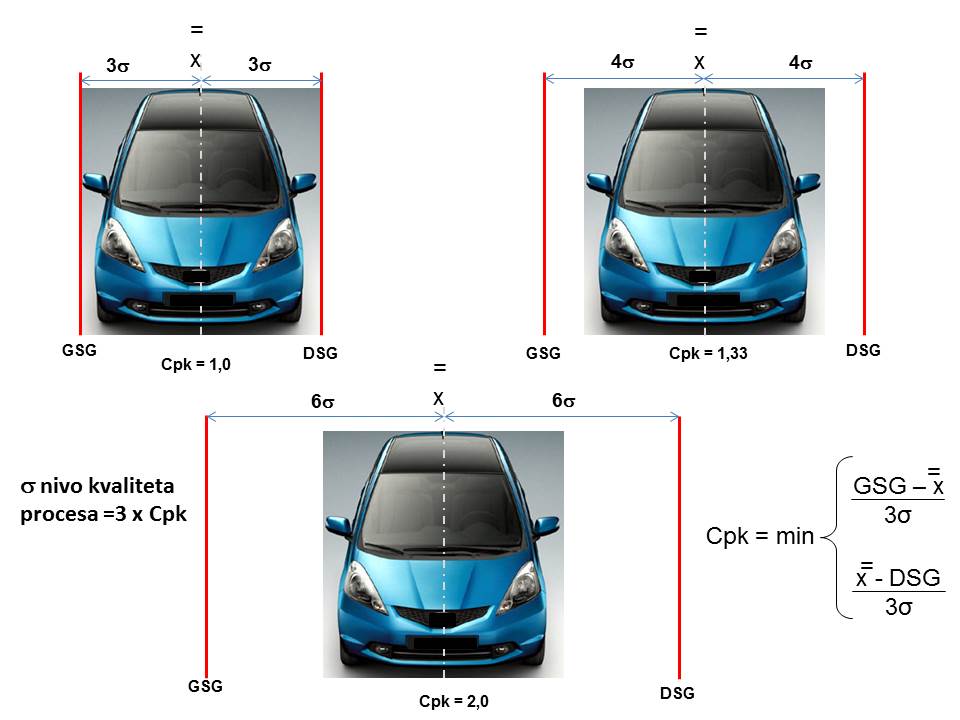

Kvalifikovanje karakteristika sposobnosti prema vrednosti se vrši prema sledećem algoritmu. Ako su koeficijenti Cp i Cpk (slika 4):

- bar jedan manji od 1, za proces kažemo da nije sposoban.

- oba veći ili jednaki 1 i manja od 1,33, za proces kažemo da je uslovno sposoban,

- oba veći ili jednaki 1,33 i manja od 1,67, za proces kažemo da je sposoban,

- oba veći ili jednaki 1,67 za proces kažemo da je odlično sposoban,

Sposobnosti procesa u granicama od Cpk = 1 do Cpk = 2 prikazana je na slici 4 i daje primer ulaska automobila u garažu. Ako je širina ulaza u garažu jednaka širini automobila jasno je da će doći do zakačinjanja leve ili desne strane pri bilo kom nepredviđenom uticaju (pomeranje za +- 1,5s). Ako se širina ulaza u garažu poveća na 1,33 širine automobila manja je mogućnost da se ošteti auto pri ulazu u garažu. I najzad, ako je širina ulaza u garažu 2 puta veća od širine automobila u tom slučaju će i početnik vozač uspeti da uveze auto bez da zakači levu ili desnu ivicu ulaza – to 6 sigma nivo kvaliteta. Isto važi i za proces. Ako je mala standardna devijacija

Gausova kriva će biti unutar specifikacionih granica. Što je manja standardna devijacija to je proces sposobniji.

Slika 4 Prikaz sposobnosti procesa u granicama od Cpk = 1 do Cpk = 2 na primeru širine ulaza u garažu gde se parkira auto

Sigma nivo kvaliteta procesa

Procesi koji se realizuju u bilo kojoj delatnosti zahtevaju da prvo budu pojednostavljeni primenom Lean koncepta, a potom da se smanji varijacija u karakteristika kritičnih za kvalitet izlaza primenom Six Sigma koncepta. Primena Lean koncepta treba da omogući da se uklone aktivnosti koje ne dodaju vrednost, a da se potom smanje ili eliminišu neka od 8 velikih rasipanja koja se javljaju u procesu.

Postoje dva uzroka pojave varijacija i to:

Opšti uzroci:

- Slučajna varijacija (uobičajeno)

- Nema obrazac – šablona

- Inherentni u procesu

- Podešavanje procesa povećava njegovu varijaciju

Specijalni uzroci:

- Nije slučajna varijacija (neuobičajena)

- Može da pokaže obrazac – šablon

- Dodeljivi, mogu da se objasne, mogu da se kontrolišu

- Podešavanje procesa smanjuje njegovu varijaciju

Pošto su iz procesa uklonjene aktivnosti koje ne dodaju vrednost i smanjena ili eliminisanja rasipanja, u narednoj fazi potrebno je da se proces dovede u stabilno stanje, a da se potom pristupi njegovom „lečenju“ u cilju smanjenja varijacija i postizanja više sposobnosti. Krajnji cilj treba da bude dostizanje Six Sigma nivoa kvaliteta, što znači 3,4 greške na milion prilika za grešku.

s nivo kvaliteta procesa, izražen preko broja defekata na milion prilika za grešku, kretao se od 66.810 sedamdesetih godina prošlog veka, pa do 3,4 greške krajem 80-tih godina prošlog veka kada je kompanija Motorola pokrenula projekat Six Sigma nivo kvaliteta.

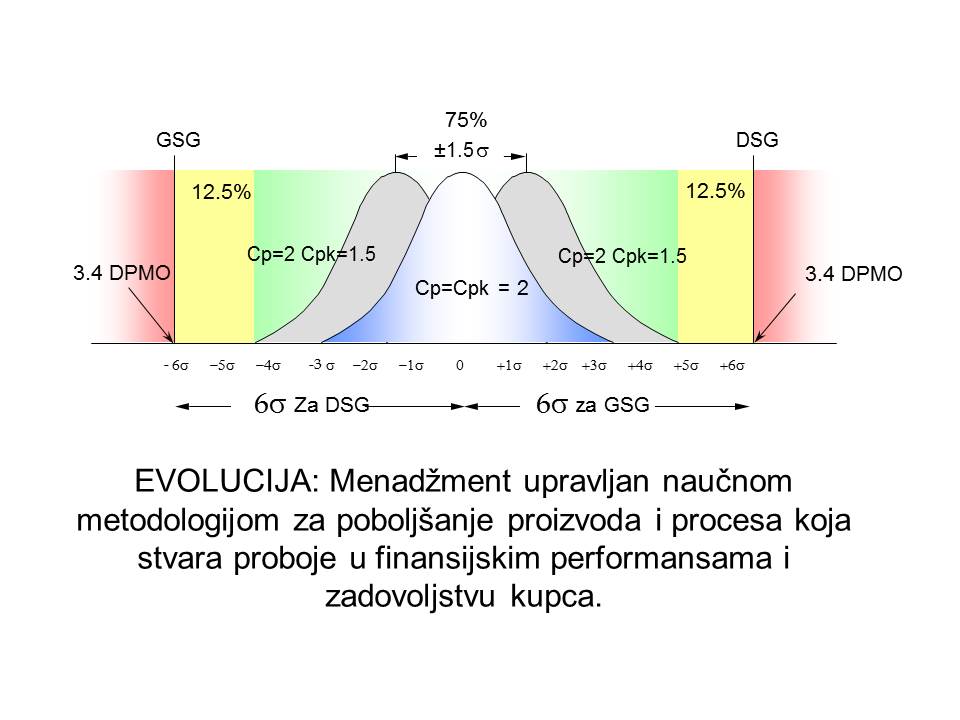

Ovde treba reći da usled dejstva spoljašnjih faktora Gausova kriva može da se pomeri za +- 1,5s (na primer sneg na pisti za sletanje ili jak vetar što može da dovede da avion sklizne u jednu ili drugu stranu pa da ne bude bezbedno sletanje) u odnosu na ciljnu vrednost (slika 5). Da bi se sprečilo da u tim uslovima proces postane nesposoban, odnosno da izađe izvan specifikacionih granica potrebno je da je sposobnost procesa takva da i pri takvom pomeranju ostana u okviru specifikacionih granica (da avion ne sklizne izvan piste).

Slika 5 Pomeranje u procesu u sled uticaja spoljašnjih faktora

Six Sigma je metoda koja smanjuje varijacije u procesu i obezbeđuje visok novi kvaliteta na izlazu iz procesa. Metoda se odnosi na standardno odstupanje Gaussove normalne distribucije. 3 Sigma ima 66.807 defekata po milijun mogućnosti (DPMO). To znači 66.807 mogućnosti pogrešaka, a ne neispravnih proizvoda ili grešaka na milion prilika za grešku. Proizvod može imati više od jednog defekta.

Razvoj kvaliteta tokom vekova kretao se od najnižeg s nivoa, preko 3s nivoa kvaliteta 70-tih godina pa do 6s kvaliteta u poslednjih više od 20 godina (slika 6).

Slika 6 Evolucija sigma nivoa kvaliteta

Tabela 1 prikazuje Sigma nivo kvaliteta

| Bez pomeranja 1,5 s | Sa pomeranjem 1,5 s | |||

| Sigma nivo kvaliteta | Defekata na milion prilika za grešku – DPMO | Prinos | Defekata na milion prilika za grešku – DPMO | Prinos |

| 1 | 317.310 | 68,2690000% | 697.612 | 30.23880% |

| 2 | 45.500 | 95,4500000% | 308.770 | 69,12300% |

| 3 | 2.699 | 99,7301000% | 66.810 | 93,31900% |

| 4 | 63 | 99,9937000% | 6.209 | 99,37910% |

| 5 | 0,574 | 99,9999426% | 232 | 99,97680% |

| 6 | 0,002 | 99,9999998% | 3,4 | 99,99966% |

Kako je prikazano na slici 2 za procenu s nivoa kvaliteta treba uzeti vrednosti koje su date u slučaju pomeranja Gausove krive za +- 1,5.

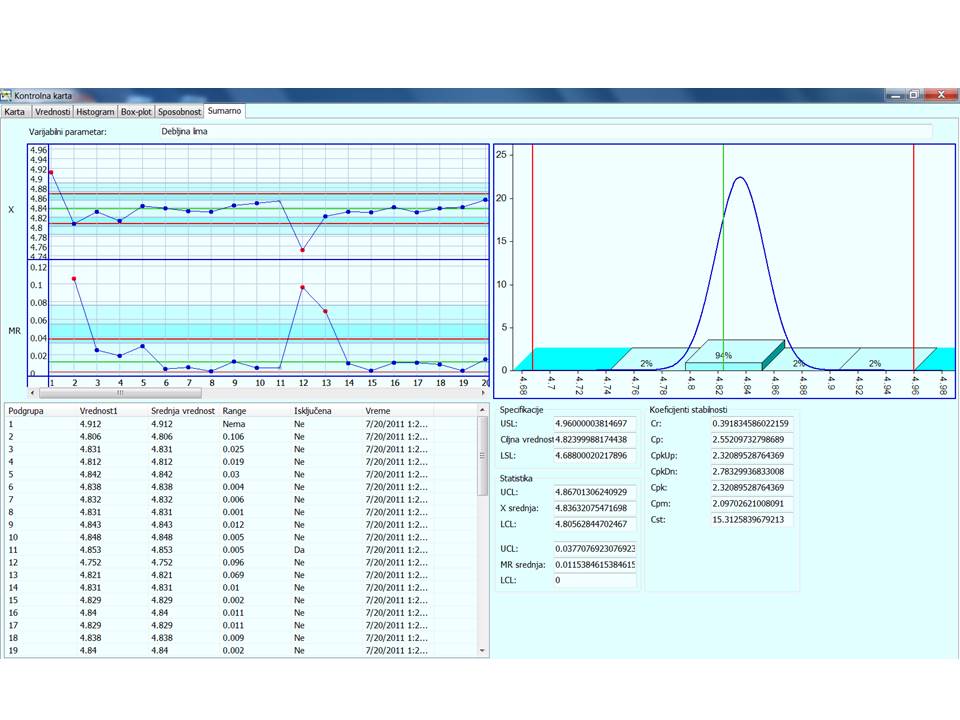

Jedan realan primer kontrolne karte, sa podacima i Histogramom, za proces čija je sposobnost Cpk = 2,32089 (s kvaliteta procesa veće od 6) prikazan je na slici 5. Sa slike se vidi da je Gausova kriva malo pomerena udesno pa je CpkUDn veće od Cpk i iznosi 2,7832999). s nivo kvaliteta procesa može da se izračuna tako što se sposobnost procesa Cpk pomnoži sa 3 što iznosi s = 6,96267. Za ovaj realan proces i jednu karakterističnu karakteristiku za kvalitet vidi se da je ovo je čak i veće od Six Sigma nivoa kvaliteta procesa. To se može i vizuelno videti sa prikaza Gausove krive koja je pomerena značajno unutar specifikacionih granica (slika 7).

Slika 7 Realan primer kontrolne karte sa podacima i Histogramom

Pretpostavke za interpretiranje kontrolnih karti

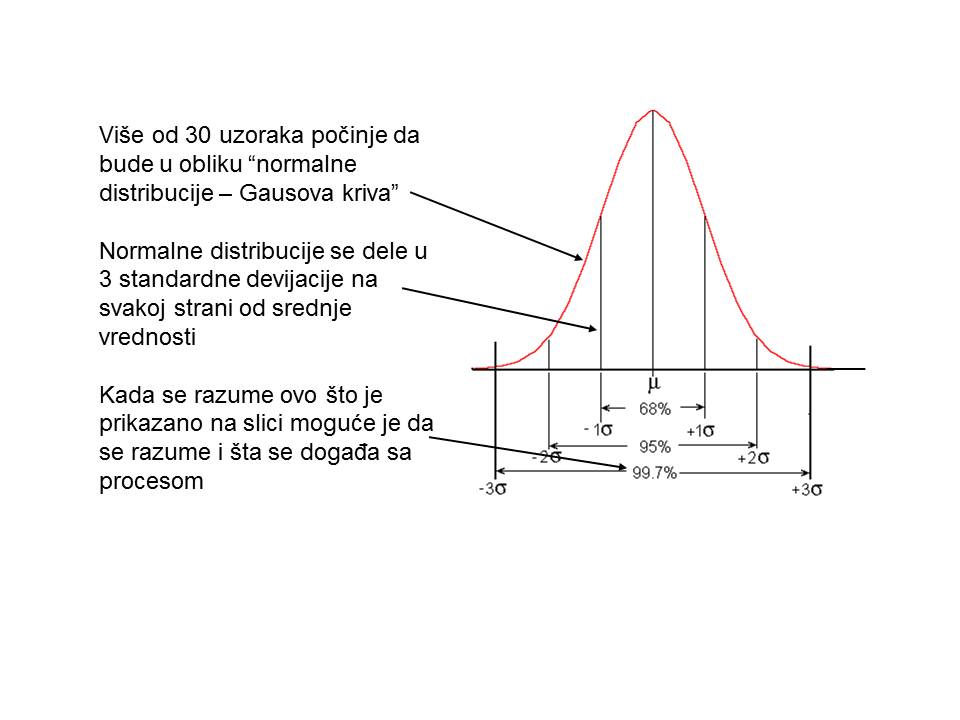

„Test za specijalne uzroke“ pretpostavlja da postoji normalna raspodela podataka.

- Kontrolne granice su – standardne devijacije od srednje vrednosti, a računanje standardne devijacije pretpostavlja postojanje normalne raspodele podataka

- Ako raspodela nacrtanih tačaka nije normalna, kontrolne granice ne mogu da se koriste da otkriju uslove koji nisu pod kontrolom

- Radi fiksiranja problema koristiti teoremu centralne granice za određivanje koja će veličina uzorka podgrupe dozvoliti da se nanesu srednje vrednosti podataka koje se normalno raspoređuju

Svi testovi za specijalne uzroke takođe pretpostavljaju da su nezavisna osmatranja.

- Nezavisnost znači da na vrednost bilo koje tačke sa podacima ne utiče vrednost druge tačke sa podacima

- Ako podaci nisu nezavisni, vrednosti podataka neće biti slučajne

- To znači da pravila za određivanje specijalnog uzroka varijacije neće moći da se primene (zato što su ona zasnovana na pravilima statističke slučajnosti)

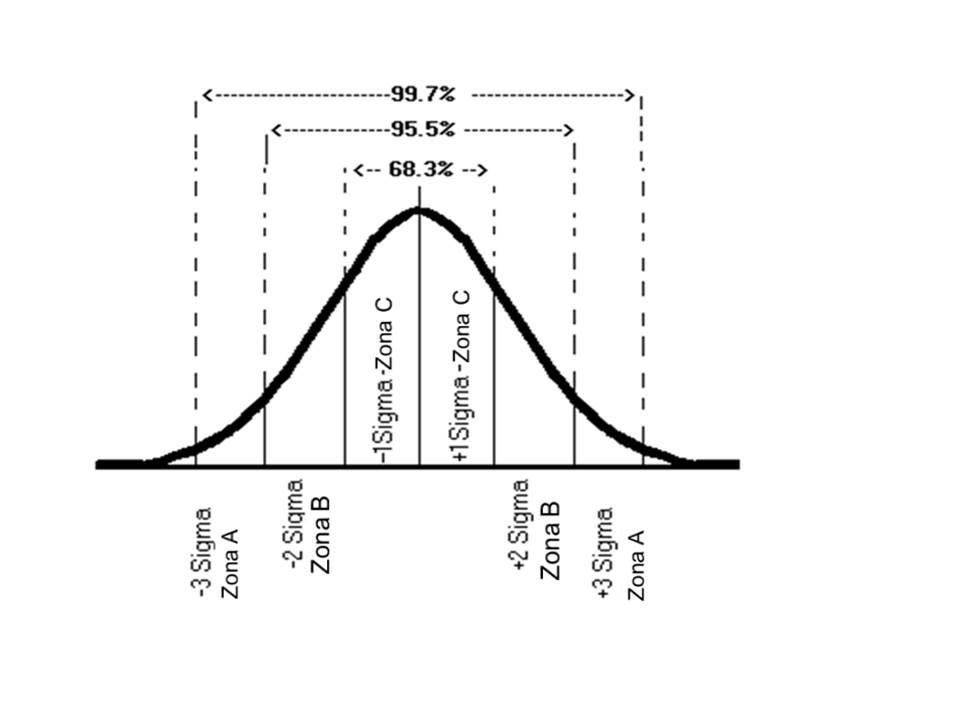

Mnogi od testova dovode se u vezu sa „zonama“ koje označavaju standardne devijacije od srednje vrednosti. Zona C je – standardna devijacija; zona B je između i – standardne devijacije i zona A je između i – standardne devijacije. Neko obeležava zone i drugim redom, odnosno zona A je – standardna devijacija; zona B je između i – standardne devijacije i zona C je između i – standardne devijacije (slika 8).

Slika 8 Zone koje označavaju standardne devijacije s

Postoje dve vrste pravila kao metode za kontrolu procesa pri određivanju da li je neka izmerena varijabla izvan kontrole (nepredvidljiva u odnosu na konzistentnu).

Pravila za otkrivanje „izvan kontrole“ ili ne-slučajnih uslova prvi je otkrio Walter A. Shewhart 1920-ih. Postoje dve vrste pravila i to:

- Nelson rules

- TheWestern Electric rules

Nelsonova pravila su metoda kontrole procesa pri određivanju da li je neka izmerena varijabla izvan kontrole (nepredvidljiva u odnosu na konzistentnu). Pravila za otkrivanje „izvan kontrole“ ili ne-slučajnih uslova prvi je otkrio Walter A. Shewhart 1920-ih. Nelsonova pravila su prvi put objavljena u novembru 1984. u časopisu Journal of Quality Technology u članku Lloyd S Nelsona[4].

Western Electric pravila su pravila odlučivanja u statističkoj kontroli procesa za otkrivanje izvan kontrole ili ne-slučajnih uzroka na kontrolnim kartama. Mesta opažanja u odnosu na kontrolne granice kontrolne karte (obično na ± 3 standardne devijacije) i središnje linije pokazuju je li dotični proces potrebno istražiti za uzroke koji se mogu dodeliti. Pravila Western Electrica kodificirala je posebno imenovana komisija proizvodne divizije Western Electric Company i pojavila se u prvom izdanju priručnika iz 1956., koji je postao standardni tekst polja. Njihova je svrha bila osigurati da linijski radnici i inženjeri tumače kontrolne karte na jedinstven način[5].

Zainteresovani stručnjaci mogu da se detaljnije upoznaju sa pravilima na navedenim referencama.

Fizički i digitalni model procesa (twin model)

Fizički model procesa, diskutovan u prethodnim tačkama, predstavlja realan model procesa. Ovaj model procesa može da se prati primenom klasičnih pristupa (DMAIC proces u Six Sigma konceptu) i da se kontroliše kontrolnim kartama koje pokazuju da li je proces stabilan i kolika je sposobnost tog procesa, odnosno koliki je s nivo kvaliteta procesa. Nedostatak ovog modela je to da se prate pojedine karakteristike kritične za kvalitet izlaz bez uzimanja u obzir međusobnog uticaja.

Da bi se rešio ovaj problem, kada postoji mogućnost da se preko senzora akvizira ogroman broj podataka (BIG DATA), došlo se do digitalnog modela procesa. Digitalni model dvojne transformacije (Digital Twin) ima za cilj rešavanje koristi i uticaja kritičnih karakteristika procesa u proizvodnji, uključujući strategije implementacije. Koncept digitalnog modela procesa (Twin model) omogućava proizvodnim industrijama da sagledaju međusobni uticaj karakteristika kritičnih za kvalitet izlaza, da poboljšaju produktivnost i operativnu efikasnost, a istovremeno optimiziraju proces održavanja, potrebne resurse, vreme i troškove.

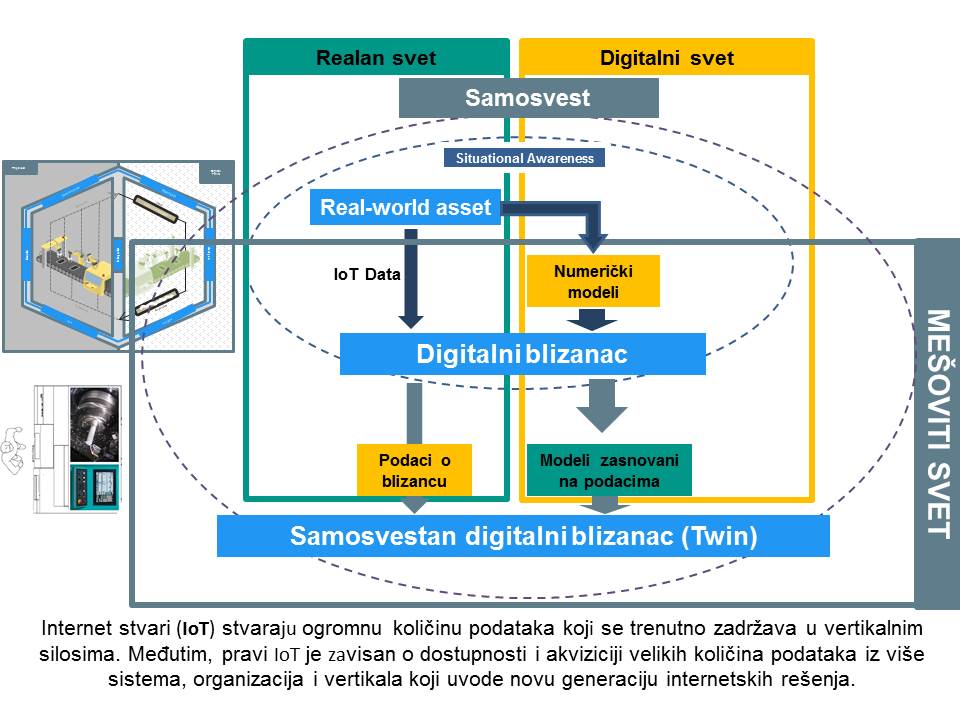

Napredak u oblasti informacionih tehnologija omogućio je razvoj algoritama za analizu velike količine podataka (BIG DATA ANALYSIS) i da tako dobije digitalnog blizanca (Digital Twin) procesa proizvodnje. To dovodi do toga da pametna proizvodnja postaje fokus globalne proizvodne transformacije i nadogradnje (Industrija 4.0). Primenom ovog pristupa, analizom velike količine podataka, dobija se znanje iz tih podataka što omogućava da se pokrene poboljšanje i dostizanje visokog s nivoa kvaliteta procesa. Analiza velikih količina podataka o proizvodnji korisna je za sve aspekte proizvodnje. Slika 9 prikazuje modele realnog i digitalnog sveta.

Slika 9 Upotrebom Digitalnih blizanaca realni i digitalni svet se mešaju (mešoviti svet) što omogućava nove poglede i analize proizvodnje

U proizvodnji, BIG DATA uključuju veliku količinu strukturiranih, polustrukturiranih i nestrukturiranih podataka generiranih iz životnog ciklusa proizvoda. Sve veća digitalizacija proizvodnje otvara mogućnosti za pametnu proizvodnju. Podaci o proizvodnji prikupljaju se u realnom vremenu i automatski se šalju na odgovarajući server koji ne mora da se nalazi na lokaciji gde se odvija proizvodnja. Kroz analizu tih podataka temeljenih na cloud computing, mogu se sagledati problemi koji se javljaju u proizvodnji od uski grla u proizvodnom procesu, preko problema sa habanjem alata, povećanom temperaturom, održavanjem mašina i tome slično. Na osnovu takvih analiza stručnjaci mogu da predlože rešenja kako da se poboljša proizvodni proces, produži vreme korišćenja skupih alata, smanji ili eliminiše nepotrebno održavanje koje je propisao proizvođač opreme i tome slično. Na taj način moguće je dostići proizvodnju koja je sve više i više Lean i bez varijacija. Sve vredne informacije iz velikih podataka o proizvodnji su povratne informacije o dizajnu proizvoda, proizvodnji, planiranju potrebnih materijala (održavanje, popravak i remont) itd. To je put da se dostigne pametna proizvodnja.

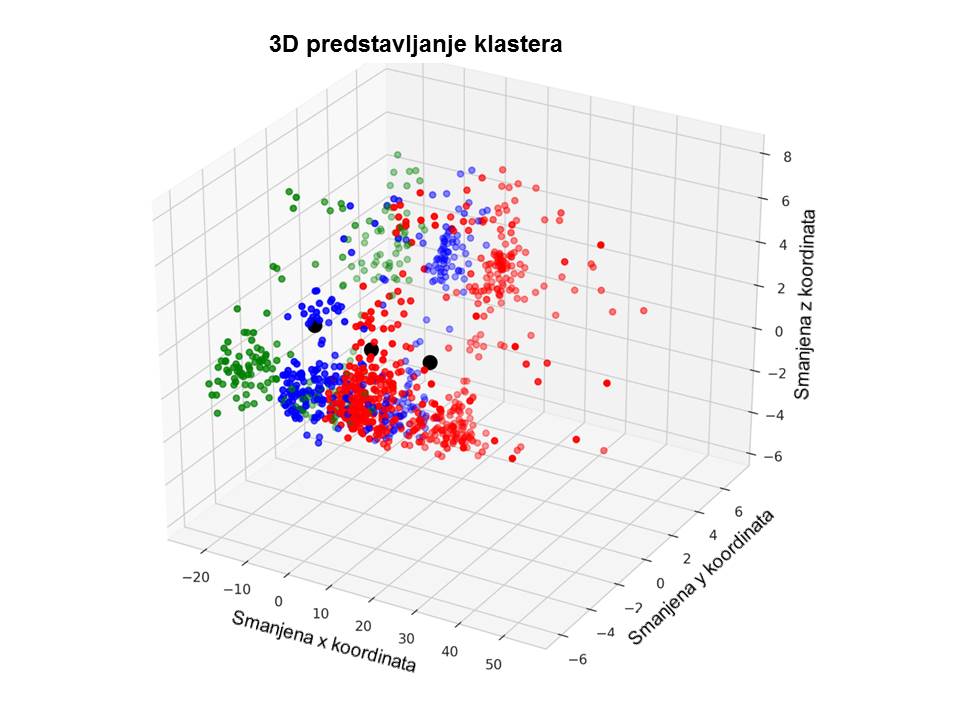

Jedna od vaznih prednosti analitike nad velikom kolicinom podataka je da se kompleksni proizvodni procesi, koji imaju mnogo parametara koje treba nadgledati, mogu relativno lako prikazati u 3D prostorima (korisenjem metoda za redukciju velike dimenzionalnosti). Sa druge strane, upotrebe digitalnih blizanaca omogucava bolje razumevanja izabranog proizvodnog procesa, ukljucujuci i podelu tog prostora prema karakteristikama proizvodnih parametara

3D predstavljanje klastera, nakon analiza velike količine podataka na jednom primeru masovne proizvodnje vijaka za blok motora, prikazana je na slici 10. Jedna tacka predstavlja jedan vijak. Boja odredjuje pripadnost tog vijka jednoj od grupa koje su identifikovane analizom podataka. U ovom konkretnom slucaju postoje tri grupe, koje oznacavaju tri rezima rada u tom procesu. Obicno je najveca grupa i najbolji nacin rada, dok male grupe oznacavaju neke izuzetke (outliers).

Slika 10 3D predstavljanje klastera

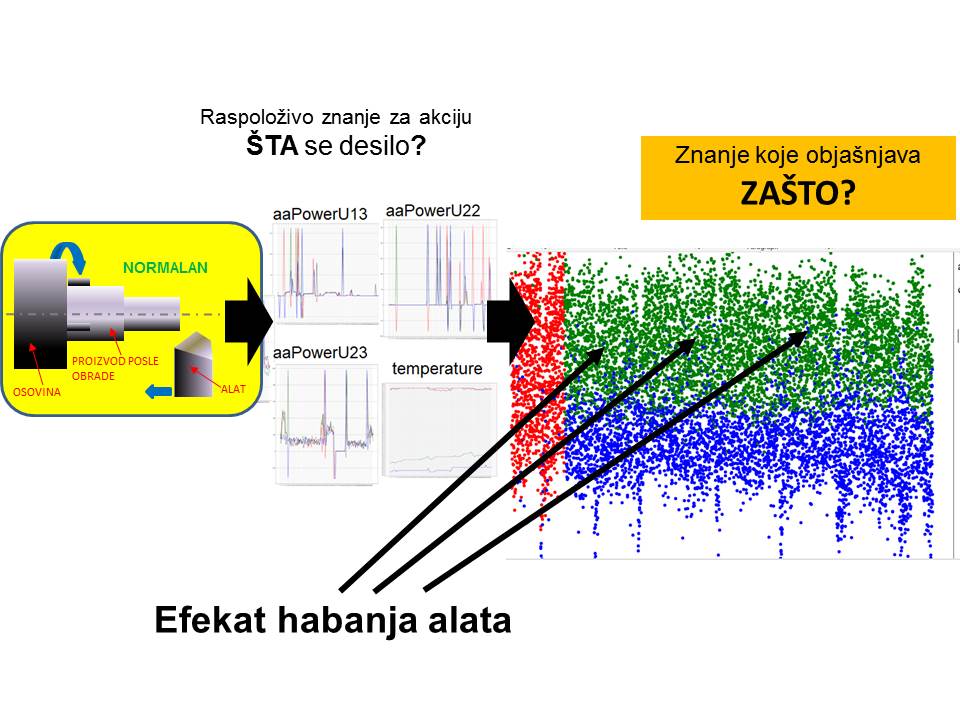

Fizički mode obezbeđuje znanje koja akcija može da se preduzme. Sa druge stanja, znanje dobijeno iz digitalnog modela objašnjava zašto se nešto desilo u procesu. U prikazanom primeru na slici 11 do problema u procesu proizvodnje vijaka za blok motora došlo je usled habanja alata. Raspoloživo znanje za akciju može da pokrene neku od akcija, vezano za promenu neke od karakteristika koja je kritična za kvaliteta izlaza, ali da ta akcija, zbog uticaja ostalih karakteristika ne dovede do poboljšanja, već do pogoršanja procesa. Sa druge strane, znanje koje je izdvojeno iz analize velike količine podataka tačno ukazuje ZAŠTO se nešto desilo. Na osnovu toga moguće je preduzeti odgovarajuću akciju, u ovom slučaju zamenu pohabanog alata.

Slika 11 Raspoloživo znanje za akciju i znanje koje objašnjava zašto se nešto desilo

Zaključak

Digitalni blizanci (Digital Twin) stvaraju digitalne modele fizičkih objekata na digitalni način kako bi simulirali njihovo ponašanje. Digitalni modeli mogu da razumeju stanje fizičkih modela (zašto se nešto desilo) kroz podatke prikupljene sa senzora. U prikazanom primeru na slikama 9 i 10 za snimanje podataka korišćena su 4 senzora koji su kontinuirano i direktno akvizirali podatke iz procesa proizvodnje vijaka za blok motora. Na ovaj način digitalni model može da postigne optimizaciju celog proizvodnog procesa, za razliku od fizičkog modela koji može da postigne optimizaciju pojedinih karakteristika kritičnih za proizvodni proces.

U Nišu, 22.01.2019. Prof.dr Vojislav Stoiljković

[1] https://www.winspc.com/what-is-the-relationship-between-process-stability-and-process-capability/

[2] https://www.amazon.com/Six-Sigma-Breakthrough-Revolutionizing-Corporations/dp/0385494386

[3] Vojislav Stoiljković, ISO 9001:2015 i Lean, Talija, 2017.