Većina organizacija, uključujući i bolnice u svetu upravlja bolničkim zalihama koristeći klasičan pristup ili metod koji se zove “nominalni (redovan, jednak) nivo – Par Level“. Jedna od prednosti ove metode, dobro radi u suočavanje sa promenljivom potrebom. Stvarna potreba jedinice u snabdevanju bolnice je, za razliku od proizvodnog dela, u tome što stopa potrebe zavisi od potrebe pacijenta u određeno vreme, što je teško kontrolisati ili prognozirati. Na primer, u proizvodnji automobila istog modela zna se tačno koji su delovi potrebni u kom trenutku i u kojoj količini (just-in-time). To ne može da se kaže za pacijente, jer u toku dana može da se promeni zdravstveno stanje pacijenta, a samim tim da se odredi druga dijagnoza i dodeli druga terapija, za šta su potrebni drugi lekovi.

Fabrika može da predvidi sa dobrom tačnošću koliko malih delova opreme će biti potrebno, na osnovu plana proizvodnje i specifikacije materijala. Nažalost ne može se tačno predvideti koliko će tržište zahtevati određeni proizvod. Bolnica svakako može analizirati istorijske podatke upotrebe lekova i medicinskog materijala, ali ne može i da dobro kontroliše te dosadne promenljive, ili broj pacijenata. Pobornici metode nominalnog nivoa stoga tvrde da je to jedini način za popunu okruženja sa promenljivom potrebom.

Kanban je jednostavan vizuelni alat za menadžment snabdevanjem, zasnovan na sistemu vučenja upravo na vreme (Just in Time) signaliziranjem šta je potrebno, kada je potrebno, gde je potrebno u pravoj količini. Kanban označava informaciju koja pokreće neku akciju ili instrukciju za dopunu zaliha.

Kanban je Lean metod koji se oslanja na koncepte standardizovanog rada, 5s i vizuelnog menadžmenta da daju bolnicama jednostavan, ali efikasan način za upravljanje isporukama i zalihama. Cilj Kanban sistema je da podrži pacijente i zaposlene obezbeđivanjem potrebnih isporuka na pravom mestu, u pravo vreme.

Kanban je vizuelni signal koji se koristi da pokrene akciju. Kanban je japanska reč. Grubo prevedeno znači “karticu možete videti.”

Toyota je 1950. godine uvela i pročistila upotrebu Kanban u relejnom sistemu za standardizacju toka delova u svojim proizvodnim linijama. Kanban je bio jedan od nekoliko Toyota alata razvijenih da bi se osiguralo da zaliha bude zasnovana na stvarnim narudžbama kupaca, pre nego na menadžerskim prognozama. Kanban počinje porudžbinom kupca i prati proizvodnju nizvodno zato što su svi zahtevi za delove povlače iz porudžbine, pa se Kanban ponekad naziva i “pull – vučnim” sistemom.

Kanban sistem, pomenut u naslovu ovog poglavlja kao alternativa, jeste metoda popune materijala, koju koriste vodeće proizvodne kompanije širom sveta, uključujući i Toyota Motor Company. Slično je metodi nominalnog nivoa po kojoj se ciljni nivo materijala obračunava na osnovu prosečne upotrebe i određenog broja dana korišćenja. U tom smislu, metode su praktično identične. Razlika je u načinu nadopunjavanja stavke koje su upotrebljene. Umesto fizičkog gledanja i brojanja svaki dan, Kanban metoda postavlja signal (bukvalno značenje reči Kanban) za dopunu, koji eliminiše potrebu za brojanjem ili procenom količine zaliha. To se radi na različite načine, najčešće deljenjem količine stavke u dve kutije, i signalom za dopunu kada se količina iz prve kutije upotrebi. Detalji o funkcionisanju sistema Kanban su lako dostupni na mnogim mestima, a metoda je dobro poznata. Prednosti u odnosu na metodu nominalnog nivoa su značajne, uključujući i smanjenje broja izleta za snabdevanje, eliminisanje brojanja, potencijalno smanjenje ukupnih nivoa zaliha, kao i smanjenje nestašice u snabdevanju.

Primenom Kanban sistema rukovalac isporukama uopšte ne računa niti procenjuje količine stavke. Kako se početna isporuka troši i potroši (“primarna količina”), daje se signal postavljanjem Kanban kartice za ponovnu porudžbinu u sabirnu kutiju za takve kartice, podizanjem zastavice indikatora, stavljanjem prazne kutije na mesto koje je predviđeno za takve kutije, ili postavljanjem neke druge vrste jednostavnog signala. Rukovalac isporukama jednostavno reaguje na signal, i dopunjuje traženu stavku u količini koja piše na Kanban kartici, sa mesta koje je upisano na toj, svaki put. Dok se isporuka dopunjuje, medicinske sestre i tehničari će troši količinu stavke iz druge kutije, ili iz preostale količine. Nema vremena izgubljenog na gledanje stavki ili brojanje zaliha, a jednom kada se podesi redovan ciklus dopuna nema potrebe za posebnim šetanjem do lokacije za snabdevanje za procenu šta je potrebno. Kanban kartice ili kutije mogu se pokupiti kao deo rutinskog odlaska za dopunu.

Najjednostavnije rečeno, Kanban je kartica sa brojem zaliha koja je priključena na deo. Pre nego se deo ugradi, Kanban kartica se odvoji i pošalje u lanac snabdevanja kao zahtev za drugi deo. Deo se samo proizvodi (ili naručuje), ako postoji Kanban kartica za njega. Postoji šest opšteprihvaćenih pravila za Kanban:

- Nizvodni procesi mogu samo da povuku stavke (lekove, medicinski materijal itd.) u preciznim količinama, navedenim na Kanban kartici.

- Uzvodni procesi mogu samo da šalju stavke nizvodno u preciznim količinama i sekvencama, koje odredi Kanban kartica.

- Nijedna stavka se ne pravi ili pomera bez Kanban kartice.

- Kanban mora da prati svaku stavku u svakom trenutku.

- Defekti i netačne količine se nikada ne šalju na sledeći nizvodni proces.

- Broj Kanban kartica treba pažljivo pratiti da otkriju probleme i mogućnosti za poboljšanje.

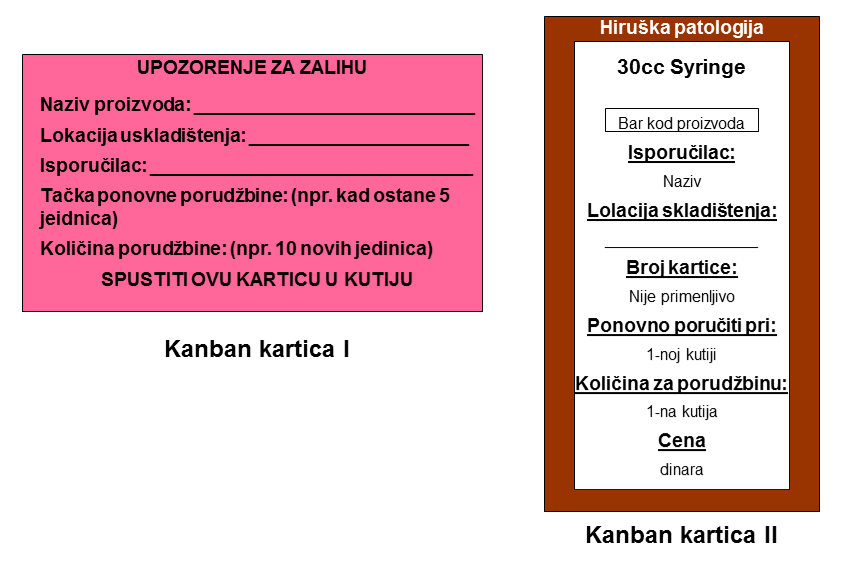

Kanban je Japanski izraz. Stvarni izraz znači “signal“. To je jedan od osnovnih alata JIT – just-in-time (upravo na vreme) sistema. Kanban signalizira ciklus dopune za pružanje usluge ili proizvodnju i materijale. Kanban održava uredan i efikasan tok materijala tokom čitavog procesa proizvodnje. Obično je štampana kartica, koja sadrži konkretne informacije kao što su naziv, opis dela, količina, itd. Dva primera Kanban kartice dati su na slici 6.65.

Dve vrste Kanban kartica

Primer primene Kanban alata u bolnici

Tokom realizacije Lean projekta 01/2012, kojim je rukovodio prof.dr Vojislav Stoiljković, uočena su rasipanja koja se javljaju u procesu zbrinjavanja novorođenih beba. Jedno od najvećih rasipanja je rasipanje u vidu zaliha. Zalihe lekova i medicinskog materijala su se gomilale u Centralnoj apoteci KCN, na apotekama po klinikama, kao i u apotekama na odeljenjima klinika. Promena je bila u uvođenju KANBAN sistema za snabdevanje i distribuciju lekova. Kao pilot apoteka na odeljenju odabrana je apoteka na NEONATOLOGIJI.

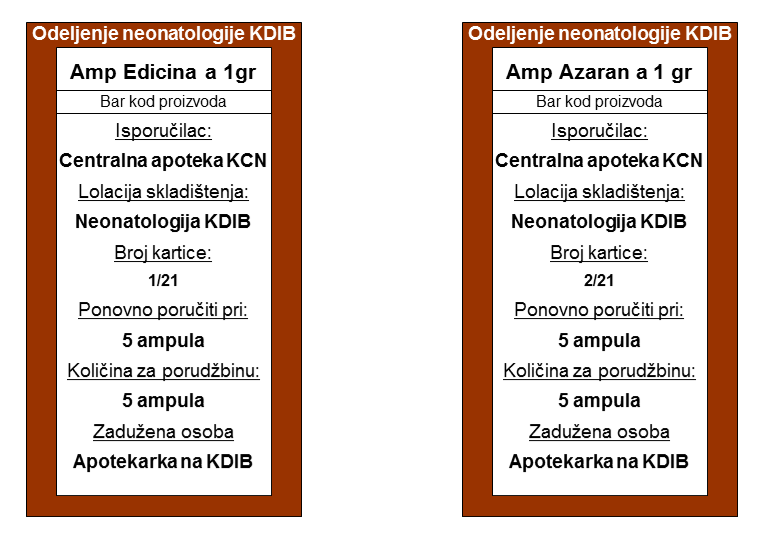

Za svaki lek smo pripremili KANBAN karticu (slika ispod).

Kanban kartice za lekove na Neonatologiji

Da bi se pripremio Kanban sistem za uvođenje na Neonatologiji bilo je potrebno da se uradi dokument standardnog rada Snabdevanje lekovima apoteka na odeljenjima KDIB primenom KANBAN sistema. Ovaj dokument je uradio autor ove knjige i upoznao zaposlene medicinske sestre i apotekarku sa Klinike za dečje interne bolesti sa funkcionisanjem Kanban sistema. Tako je mogla da počne primena novog načina snabdevanja lekovima na Neonatologiji uz korišćenje dokumenta standardnog rada.

Snabdevanje lekovima apoteka na odeljenjima KDIB primenom KANBAN sistema

1. Snabdevanje lekovima apoteka na odeljenjima Klinike za dečje interne bolesti vrši se primenom KANBAN sistema sa 2 kutije, koje su postavljene jedna iznad druge ili jedna pored druge. Na prvoj kutiji iz koje se uzimaju lekovi postavljena je KANBAN kartica, a na drugoj je upisan samo naziv leka koji se nalazi u toj kutiji.

KANBAN kartica je signal koji sadrži sledeće informacije: Naziv leka, ko je isporučilac, lokacija na kojoj se skladišti lek, broj Kanban kartice, pri kojoj minimalnoj količini treba da se poruči nova količina leka, koja količina leka treba da se poruči i osoba na Klinici za dečje interne bolesti koja je zadužena za dopunu utrošenih lekova, odnosno za snabdevanje apoteka na odeljenjima KDIB. Za svaki lek postoji KANBAN kartica.

2. KANBAN sistem sa dve kutije drži lekove u dve kutije (u primeri na slici jedna iznad druge kutije). Na gornjoj kutiji je prikačena KANBAN kartica, a na donjoj kutiji piše naziv leka koji se nalazi u kutiji.

Medicinska sestra koja treba da da terapiju nekom detetu koje leži na nekom od odeljenja KDIB povlači kutiju na kojoj je KANBAN kartica i uzima potrebnu količinu leka.

Medicinska sestra ovo radi sve dok ne isprazni prvu kutiju sa lekom, koji je bio u toj kutiji.

3. Kada medicinska sestra uzme poslednji lek iz prve kutije na kojoj se nalazi KANBAN kartica, ona tu kutiju stavlja na vrh police.

Prazna kutija na vrhu police je zapravo signal apotekarki na Klinici za dečje interne bolesti da treba da dopuni apoteku na odeljenju lekom koji piše na KANBAN kartici. Informacije o tome odakle će izvršiti dopunu i u kojoj količini se nalaze na KANBAN kartici, ona nema potrebu da pita bilo koga za te informacije.

Punu drugu kutiju medicinska sestra premešta na mesto gde je bila prva kutija koja je ispražnjena.

4. Apotekarka na Klinici za dečje interne bolesti treba da obiđe sva odeljenja ujutru, u podne i na kraju radnog vremena i da pokupi sve KANBAN kartice sa kutija koje se nalaze iznad police, a koje su prazne.

Na tim KANBAN karticama apotekarka ima sve informacije potrebne da izvrši nabavku lekova iz Centralne apoteke Kliničkog centra Niš. Ona pravi trebovanje i odlazi u Centralnu apoteku, odakle uzima potrebne lekove za dopunu praznih kutija na odeljenjima KDIB.

5. Kada apotekarka sa KDIB donese potrebne lekove za dopunu na odeljenju, medicinarska sestra na odeljenju uzima KANBAN karticu za odgovarajući lek i dopunjuje praznu kutiju koja je bila iznad police. KANBAN karticu stavlja na drugu kutiju iz koje je uziman lek dok je vršena dopuna, a punu kutiju stavlja ispod te kutije. Tako su te dve kutije zamenile mesto. To se ponavlja stalno. Učestalost zamene kutija, odnosno slanja KANBAN signala vremenom treba da se podesi da ne bude duži od 3 dana.