Faze realizacije projekta Lean transformacije kompanija i tranzicija u novi standard ISO 9001:2015.

Faze realizacije projekta Lean transformacija kompanije i tranzicija u novi standard ISO 9001 2015.

Prof.dr Vojislav Stoiljković, vojislav.stoiljkovic@cimlss.rs

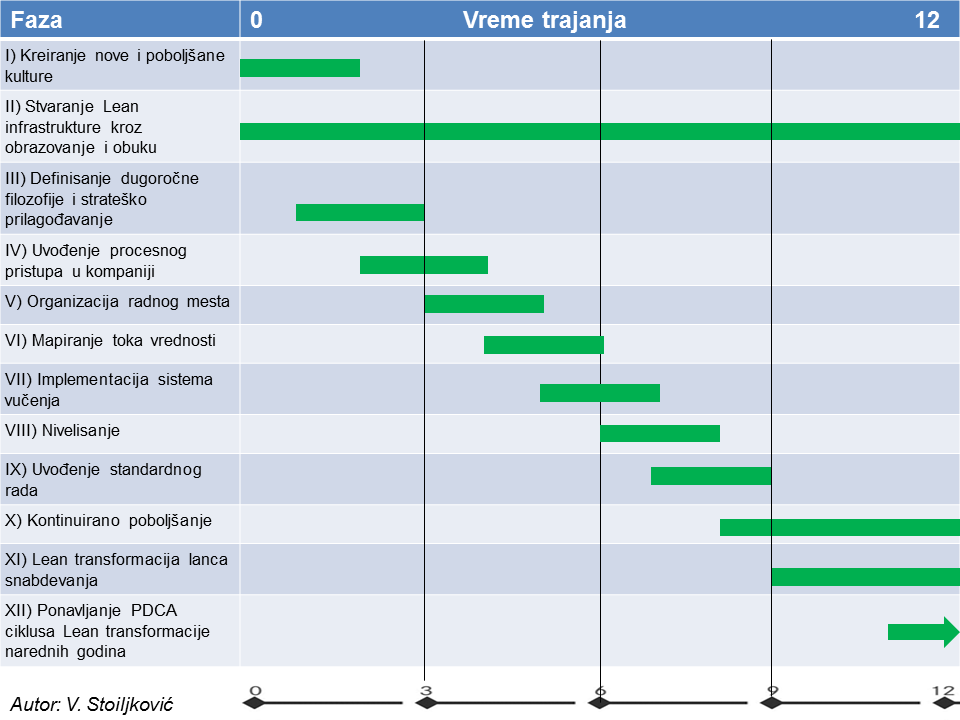

Lean Filozofija naglašava osnovnu premisu – “RADITI VIŠE SA MANJE”. Implementacija Lean i tranzicija u novi standard ISO 9001:2015 može da se realizuje u 11 faza (Slika 1).

Slika 1 Karta puta Lean transformacije kompanije

Faza I – Kreiranje nove i poboljšane kulture

Faza I je kreiranje nove i poboljšane kulture koja prihvata i ispunjava Lean principe i koja je prihvaćena od svakog zaposlenog u kompaniji. Prvi korak ka izgradnji Lean organizacije je unutrašnja samoprocena trenutnog stanja i ispitivanje kulture organizacije. Kultura je skup zajedničkih verovanja, stavova i vrednosti organizacije. Lean transformacija zahteva da se preduzmu koraci ka promeni kulture. To je potrebno kako bi se uskladila osnovna uverenja i zajedničke vrednosti jedne organizacije sa Lean filozofijom. Kultura nije nešto što se može menjati preko noći. Lean put podrazumeva analizu postojećeg stanja. Ova želja zahteva podršku i posvećenost top menadžmenta.

Pre početka Lean transformacije najveći broj kompanija se nalazi u „protivpožarnom stanju“, a većina njih je na „platformi koja gori“. Bori se sa problemima, sporim odvijanjem procesa, varijacijom u procesima i ulaganjem napora na stvari koje ne stvaraju dodatnu vrednost. U kompaniji su se stvorile navike da se nagrađuju „vatrogasci“, a ne oni koji ukazuju na postojanje problema, kao i na moguća rešenja. Ne postoji dugoročna filozofija već samo kratkoročno planiranje, najčešće od danas do sutra. Skače se direktno na problem bez detaljne analize i traženja korena uzroka. Tako kompanija troši resurse i vreme. Tim pristupom kompanija samo privremeno gasi vatru, jer se problem kasnije ponovo javlja.

U prvoj fazi kompanija treba da snimi stanje kakvo jeste i da odredi buduće stanje. Razlika između ta dva stanja je šupljina koja treba da se premosti na Lean putovanju. Ovaj zadatak treba da uradi top menadžment, tako što će definisati kontekst organizacije, inače zahtev u Klauzuli 4 novog standarda ISO 9001:2015.[1]

Lider i top menadžment treba da upoznaju zaposlene sa uspešnim Lean transformacijama koje su već ostvarile neke kompanije, kao i sa koristima koje su dobijene promenom kulture i stvaranja klime za prihvatanje nove Lean kulture. Posebno je važno da se zaposlenima prenese poruka lidera i top menadžmenta da pokretanje projekta Lean transformacije i tranzicije u standard ISO 9001:2015 neće dovesti do smanjenja broja radnih mesta i otpuštanja radnika. Naprotiv, Lean transformacija će doprineti uklanjanju rasipanja, uklanjanju straha i smanjenju stresa kod zaposlenih, ravnomernom opterećenju svih zaposlenih, bržem odvijanju procesa, boljem radnom okruženju i povećanom zadovoljstvu zaposlenih.

Faza II PRIPREMA ZA LIDERSTVO – STVARNJE LEAN INFRASTRUKTURE KROZ OBRAZOVANJE I OBUKU

Faza II počinje sa usvajanjem projekta Lean transformacije i traje do njegovog završetka. To znači da će se paralelno sa odvijanjem faze II odvijati i druge faze realizacije projekta.

Kompanija počinje svoju Lean transformaciju obrazovanjem i obukom svojih zaposlenih. Zaposleni treba da razumeju Lean principe i da steknu veštine primene, da poboljšaju način rada i svoja radna mesta. Važan aspekt svake Lean transformacije je poboljšanje, a to zahteva promenu. Zaposleni, supervizori i top menadžment moraju da budu na istoj strani od početka do kraja implementacije promene.

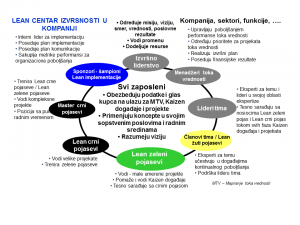

Potrebna infrastruktura, viđena na globalnom nivou, prikazana je na slici 2. U zavisnosti od veličine organizacije kompanija može da ima sve prikazane uloge u Lean transformaciji, ili samo neke. Broj zaposlenih sa pojedinim veštinama zavisi od veličine organizacije. Preporučuje se da svi zaposleni prođu obuku za Lean žuti pojas, 10% zaposlenih za Lean zeleni pojas i 2% zaposlenih za Lean crni pojas.

Slika 2 Uloge i odgovornosti u Lean transformaciji

Za uspešnu Lean transformaciju potrebna je kritična masa. Kritična masa je funkcija znanja, pozicije i liderstva za iniciranje i podržavanje promene kulture. Istraživanja su pokazala da je kritična masa sinergijska veza između ljudi u organizaciji koji poseduju kolektivno znanje, moć pozicije i odgovarajuće liderstvo za iniciranje i podržavanje kulturne transformacije. Kritična masa ukazuje na to da su ljudi katalizatori promene, to jest katalizatori koji doprinose transformaciji organizacije. Prema Pareto principu smatra se da je 20% ljudi u top menadžmentu, kao i 20% na ostalim nivoima organizacije, voljno da prihvati i krene na Lean putovanje. To je dovoljno da se pristupi promeni.

Top menadžment mora da formira timove koji će raditi na Lean transformaciji, da im pruži mogućnost da steknu potrebna znanja i veštine i da obezbedi potrebna sredstva za vođenje promene. Timovi dobijaju znanje i veštine kroz razne seminare i kreativne radionice za Lean principe i alate, primenom pristupa obuke „upravo na vreme“. To znači da će članovi timova imati potrebne obuke neposredno pre realizacije neke od faza Lean transformacije, ili još detaljnije, pre realizacije određenih aktivnosti u kojima se primenjuje neki od Lean alata.

Pored toga, top menadžment treba da imenuje vlasnike procesa koji na taj način dobijaju ovlašćenja i moć da sprovode promenu.

UPRAVO NA VREME je najbolji vid obrazovanja i obuke. Nije potrebno da se svi u kompaniji upoznaju sa sadržajem svih kurseva i seminara. Takođe, nije potrebno da se svi istovremeno obuče. Većina obuka treba da bude upravo na vreme, onda kada treba da se primeni stečeno znanje i veštine.

Obuka ODOZGO NANIŽE podrazumeva da lideri i top menadžeri moraju prvi da steknu potrebna znanja o Lean konceptu, kako bi mogli da dobiju veliku sliku, da pokrenu i nadgledaju napredak u procesu Lean transformacije. Deming je često imao pitanje za lidere: “Šta ste uradili da poboljšate Vaše obrazovanje?” Bez izuzetaka odgovor je bio da su se oni pre svega fokusirali da obezbede novac i vreme za obuku svojih zaposlenih. Deming im je na to rekao da „Lideri moraju da povećavaju nivo svojih znanja“.[2]

Ne postoji primer uspešne Lean transformacije ako top menadžer ili lider i njegovi menadžeri nisu bili aktivno uključeni. Pripreme top lidera počinju prisustvom na prvom seminaru „Lean transformacija i tranzicija u novi standard ISO 9001:2015“.

Poznate su izreke mudrih ljudi. Jedan od njih je i Scherkenbach koji je rekao:[3]

“ Najveća prepreka poboljšanju znanja je iluzija da imate sve znanje“

“ Nikada niste suviše stari ili suviše važni ili da suviše znate da bi prestali da učite” (Scherkenbach, 1991.)

Obuka lidera i top menadžera za Lean principe i Lean alate mora da prethodi svim narednim obukama u kompaniji. Njihovo prisustvo na toj obuci šalje snažnu poruku svim zaposlenima da stoje iza projekta Lean transformacija kompanije.

Realizacijom faze II kompanija ujedno ispunjava i zahteve koji su dati u standardu ISO 9001:2015 u klauzuli 7.1.6 Organizacijsko znanje. U toj klauzuli od organizacije se zahteva da odredi znanje neophodno za funkcionisanje njenih procesa radi postizanja usaglašenosti proizvoda i usluga. Ovo znanje treba da se održava i da bude na raspolaganju u potrebnoj meri.

Realizacijom faze II na projektu kompanija ispunjava i zahteve standarda ISO 9001:2015 iskazane u klauzuli 5 Liderstvo. Ova klauzula obavezuje lidera da vodi kompaniju u budućnost. Zato ne treba predugo da čeka, već treba da stvori uslove za pokretanje Lean transformacije i prevede kompaniju u buduće bolje stanje. Ako je lideru i top menadžmentu jasno gde žele da bude njihova kompanija u budućnosti (imaju jasnu viziju), oni moraju da obezbede i metode kako da se tamo stigne.

Faza II omogućava da se ispune i zahtevi standarda ISO 9001:2015 koji su dati u Klauzuli 7 Podrška. Podrška uključuje obezbeđivanje potrebnih resursa i obuku zaposlenih za dostizanje željenih kompetencija.

Faza III – DEFINISANJE DUGOROČNE FILOZOFIJE I STRATEŠKO PRILAGOĐAVANJE

Definisanje dugoročne filozofije i strateško prilagođavanje je u odgovornosti lidera i top menadžera.

Na početku standarda ISO 9001: 2015 navodi se da organizacija mora da odredi “svoj strateški pravac i uticaje na njenu sposobnost da postigne planirani rezultat svojih sistema menadžmenta kvalitetom.” Ovo je mesto gde treba da se primeni Lean Hoshin Kanri proces, ili “strateški proces raspoređivanja“. To se trenutno dobro uklapa i usklađeno je sa zahtevima u Klauzuli 6 Planiranje. Planiranje obuhvata planiranje kvaliteta, ciljeva kvaliteta, politike kvaliteta, kao i internu komunikaciju.

Kontekst je nova klauzula 4 u standardu ISO 9001:2015. Ova klauzula zahteva da organizacija objasni zašto je tu gde se nalazi. To objašnjenje treba da pruži uvid u ključna pitanja zašto, kako i šta je svrha – misija i ciljevi organizacije. Ovo znači da se od organizacije zahteva da definiše svoju svrhu, odnosno misiju, kao i strateški pravac sistema menadžmenta organizacije, odnosno viziju koju želi da dostigne.

Hoshin Kanri (nazvan i politikom raspoređivanja) je metoda za obezbeđivanje progresa strateškim planiranjem rezultata kompanije i akcijama na svakom nivou u kompaniji. Ovo eliminiše rasipanje zbog nepoštovanja utvrđenog pravca i loše komunikacije. Hoshin Kanri nastoji da svaki zaposleni vuče u istom pravcu u isto vreme. To se postiže tako što se usklađuju planirani rezultati kompanije (strategija) sa planovima srednjeg menadžmenta (taktika) i obavljenim poslom od strane svih zaposlenih (operacije).

Faza IV – UVOĐENJE PROCESNOG PRISTUPA U KOMPANIJI

Procesni pristup je ključni naglasak u standardu ISO 9001:2015. Sa revidiranim standardom ISO 9001:2015 pruža se prilika i podstrek da se kompanija fokusira na tok vrednosti kroz procese i da tako ukloni granice između odeljenja i funkcija koje otežavaju tok procesa, što je jedan od Lean principa. ISO 9001:2015 sada, a Lean od svog nastanka kao Toyota Production System, su podsticali primenu procesnog pristupa, odnosno pristup toka vrednosti. Sada ISO 9001:2015 to još više naglašava, i to daje veliku mogućnost da se kompanije reorganizuju u duhu Lean i ISO 9001:2015.

Tok procesa je kontinuirano kretanje jedinica kroz ceo proizvodni sistem bez ometanja. Kada tok procesa bude ometen, jedinice će početi da se zaustavljaju u nekim akcijama. To se zove “ograničenje” ili “usko grlo“. Previše ograničenja će dovesti do toga da proizvodni sistem počne da usporava, a to će povećati prolazna vremena. To znači da će biti potrebno više vremena da se kupcima isporuče gotovi proizvodi.

Radi izbegavanja usporavanja ili zaustavljanja toka procesa potrebno je da se snimi karta toka procesa primenom SIPOC modela i da se analizira da li postoje uska grla. Pri ovome može da se primeni PDCA CIKLUS za sve procese i za sistem kao celine.

Kompanija koja realizuje projekat Lean transformacije treba da obuči timove zadužene za snimanje pojedinih značajnih procesa, primenjujući pristup za obuku upravo na vreme. Tako pripremljeni timovi, uz podršku konsultanta sa strane i primenom nekog od alata za snimanje procesa, treba da snime karte toka procesa i da detaljno opišu svaku aktivnost u procesu.

Na osnovu snimljenih karti procesa korišćenjem SIPOC modela tim za poboljšanje procesa treba da uradi Priručnik o procesu u kome će proces biti detaljno opisan tako da se vide: isporučioci, ulazi, odvijanje aktivnosti u procesu i resursi koji se koriste, izlazi i kupci. Dobijene karte procesa i priručnici o procesu treba da se stave na uvid svim zaposlenima koji rade u procesu, tako da mogu da vide veliku sliku procesa, a ne samo deo procesa u kome rade. Na osnovu te karte procesa i opisa aktivnosti timovi će moći da razviju detaljnije procedure i dokumenta standardnog rada i da pokažu zaposlenima kako treba da budu izvršene aktivnosti u procesu.

Da bi se otkrila rasipanja u procesu zaposleni moraju da „nauče da vide“ (Mike Rotherand John Shook, 2003)[4]. To znači da svi članovi timova koji rade na Lean transformaciji moraju da znaju da postoje 8 rasipanja i da su obučeni da ih prepoznaju i registruju. Ovde se još ne govori o identifikaciji aktivnosti koje dodaju vrednost i aktivnosti koje ne dodaju vrednost. To se realizuje u vazi koja se bavi snimanjem toka vrednosti kroz proces.

Identifikacija 8 rasipanja pruža mogućnost članovima tima da analiziraju rasipanja i odluče koji od Lean alata mogu da se primene za smanjenje ili eliminisanje uočenih rasipanja. U ovoj fazi se najčešće koriste Lean alati koji omogućavaju bolju organizaciju radnog mesta. To su Lean 5S i vizuelni menadžment. Primenom ovih Lean alata sa malim ulaganjima mogu da se smanje ili eliminišu rasipanja kao što su kretanje, čekanje, dodatna obrada, ali i defekti i nepotreban transport.

Procesni pristup i tok procesa se obrađuje i u Klauzuli 8 Operacije u standardu ISO 9001:2015. Ova klauzula se obraća procesima u organizaciji, kao i eksternim procesima koji utiču na sistem menadžmenta kvalitetom. Sveukupan menadžment procesom uključuje adekvatne uslove za kontrolu tih procesa, kao i način upravljanja planiranom i nenameravanom promenom. Klauzula 8. Operacije – se primenjuje u bilo kom biznisu. Lean transformacija u potpunosti podržava ovu klauzulu i omogućava da se primenom Lean alata ispune zahtevi iz ove klauzule.

Faza V – Organizacija radnog mesta

U Klauzuli 7. Podrška – od organizacije se zahteva da obezbedi potrebnu infrastrukturu, kao i životnu sredinu za rad procesa. To znači da organizacija treba da ima uređenu, čistu i jasno vizuelno obeleženu radnu sredinu u kojoj se odvijaju procesi.

Uređeno radno mesto u organizaciji dobija se primenom dva moćna Lean alata, 5S i vizuelni menadžment. 5S sistem se koristi za identifikaciju i eliminisanje rasipanja u potrazi za alatima, opremom, informacijama i slično. 5S podržava princip da je određeno “mesto za sve, i sve na svom mestu.” Vizuelna kontrola je niz tehnika koje se koriste kako bi se omogućilo svakome da razlikuje normalna i neusaglašena stanja. Cilj implementacije vizuelne kontrole je da upravlja procesom proizvodnje.

5S je filozofija i Lean alat koji omogućava da se pojednostavi, očisti i organizuje radno mesto, materijali i alati koji se koriste, a sve u cilju smanjenja rasipanja, poboljšanja kvaliteta i povećanja produktivnosti. Održavanje urednog radnog mesta / radnih materijala, primenom standardizovanog rada kao i korišćenjem vizuelnog menadžmenta, organizacija može da postigne bolje rezultate. Temelj Lean transformacije je dobro organizovano, efektivno radno mesto, koje uključuje radne materijale i proizvode rada. 5S je obično prvi korišćen Lean alat na putovanju ka savršenstvu.

Uvođenje u primenu 5S i vizuelnog menadžmenta vrši se kroz Kaizen događaje. Ovi događaji imaju tri faze: I Priprema Kaizen događaja, II Realizacija Kaizen događaja i III Predstavljanje ostvarenih rezultata i praćenje. Ovo tri faze se planiraju u planu realizacije Lean transformacije, a realizuju tokom 8 nedelja.

Faza VI – Mapiranje toka vrednosti

U standardu ISO 9001:2015 se zahteva da organizacija radi na kontinuiranom poboljšanju svojih procesa, a to znači da teži savršenstvu, što je peti Lean princip. Da bi to ostvarila organizacija mora da pojednostavi svoje procese koje je snimila po SIPOC modelu, i da ukloni što je moguće više identifikovanih rasipanja u svojim procesima. Da bi to postigla organizacija mora da obuči svoje zaposlene (zahtevi u klauzuli 7 Podrška), kako bi dobili znanje i stekli veštine da vide vrednost i da mapiraju tok vrednosti kroz proces. Što veći broj zaposlenih bude savladao veštine za snimanje toka vrednosti kroz proces, to će biti više prilika da se uoče i uklone rasipanja iz procesa.

Najveći deo zahteva sistema menadžmenta je u Klauzuli 8 Operacije. Ova klauzula se obraća procesima u organizaciji, kao i eksternim procesima, koji utiču na sistem menadžmenta kvalitetom. Sveukupan menadžment procesom uključuje adekvatne uslove za kontrolu tih procesa, kao i način upravljanja planiranom i nenameravanom promenom. Klauzula 8 Operacije – se primenjuje u bilo kom biznisu.[5]

Mapiranje toka vrednosti (VSM – Value Stream Mapping) je odličan alat da se odredi da li biznis ispunjava ono što kupac želi. Strategija raspoređivanja uključuje potrebu za mapiranjem toka vrednosti i tako ističe ključne oblasti koje treba da se poboljšaju. Mapiranje toka vrednosti daje „pogled“ na proces sa 10.000 m, kao što to čini i mapiranje toka procesa primenom SIPOC modela. Iz ove perspektive je lakše da se identifikuju mogućnosti za poboljšanje i da se odrede prioriteti za poboljšanje, tako da se zadovolje potrebe kupaca na vreme, svaki put. To se uklapa i u Hoshin proces planiranja.

Za razliku od mapiranja toka vrednosti standardni rad, koji se realizuje u narednoj fazi Lean transformacije, koristi lupu i razlaže proces na komponente koje mogu da se analiziraju i poboljšaju.

Mapiranje toka vrednosti treba da se uradi za jednu familiju proizvoda. Za izabranu familiju proizvoda snima se karta toka vrednosti tekućeg stanja. Analizom tekućeg stanja toka vrednosti treba da se identifikuju aktivnosti koje dodaju vrednost, kao i aktivnosti koje ne dodaju vrednost. To je polazna tačka za prikupljanje ideja šta treba da se uradi da se smanje ili eliminišu aktivnosti koje ne dodaju vrednost, kao i da se smanje ili eliminišu rasipanja koja nisu uklonjena u fazi V. Ovde se pre svega misli na rasipanja koja se odnose na suvišnu proizvodnju, sporu promenu sa jednog na drugi proizvod, duga vodeća vremena, nepotrebna kretanja, velike zalihe, transport zbog loše organizacije rasporeda opreme i slično. Za to treba da se koriste odgovarajući Lean alati, kao što su SMED – brza promena, Heijunka – nivelisanje proizvodnje, ćelijski raspored, Kanban sistem i slično. Članovi tima koji rade na projektu Lean transformacije treba da prođu obuku za pomenute Lean alate, što treba da se predvidi u fazi II realizacije Lean transformacije.

Kada članovi tima savladaju i primene navedene Lean alate biće sposobni da predlažu i razviju kartu budućeg stanja toka vrednosti. Razvoj budućeg stanja toka vrednosti je iterativni postupak. To je zato što će danas razvijena karta budućeg stanja toka vrednosti sutra postati trenutno stanje toka vrednosti. Nakon određenog vremenskog perioda primenom PDCA ciklusa trenutna karta toka vrednosti će se koristiti kao referenca da se ponovo pripremi buduće stanje toka vrednosti.

Faza VII – Implementacija sistema vučenja

Četvrti Lean princip je vučenje- pull. Vučenje – Pull se opisuje i kao “izvršavanje rada kada korak u toku vrednosti to zahteva ”. Ovo je suprotno od push – guranja, gde se proizvod može izraditi i kada postoji vrlo mala ili nikakva potražnja. Procesi guranja mogu stvoriti velike zalihe i troškove njihovog održavanja. Guranje vodi ka koracima u proizvodnji ili pružanju usluge koji se vrše bez reda, ukoliko sledeći korak u procesu nije spreman. Uvođenje sistema vučenja omogućava brže odvijanje procesa kroz smanjivanje vodećeg vremena, a to znači i brža isporuka kupcu ono što želi.

Sistem guranja, koji se primenjuje u kompanijama koje nisu uvele Lean znači da se izrađuje za magacin. U takvoj kompaniji proizvodnja nije zasnovana na stvarnoj potražnji već na nekom predviđanju. Sa druge strane, sistem vučenja znači da se proizvodi po dobijenoj porudžbini. To znači da se proizvodnja zasniva na stvarnoj potražnji. U upravljanju lancem snabdevanja, važno je da se izvrše procesi na pola puta između sistema guranja i vučenja ili kombinacijom sistema guranja i vučenja.

Sistem vučenja podrazumeva tok jednog komada, ili jedne manje količine proizvoda, ako to uslovljava proces proizvodnje. Da bi se to ostvarilo potrebno je da se najpre uvede Lean alata Kanban. Kanban omogućava da nizvodni proces pošalje signal uzvodnom procesu šta mu treba, u kojoj količini i kada. Na osnovu tog signala pokreće se uzvodni proces. Prvi Kanban signal dolazi sa tržišta, odnosno u vidu porudžbine od strane kupca. Moguće je da istovremeno stiže veći broj narudžbina različitih proizvoda. U tom slučaju kompanija mora da planira pokretanje izrade tih proizvoda, ali tako što će nivelisati opterećenja, odnosno količine pojedinih proizvoda koje se puštaju u proizvodnju.

Uvođenjem sistema vučenja smanjuju se zalihe, nepotrebna kretanja i transport, a istovremeno se povećava brzina odvijanja procesa i skraćuje se vodeće vreme, što je jedan od osnovnih zahteva Lean pristupa.

Faza VIII – Nivelisanje

Ako je kompanija pokrenula poboljšanje toka procesa uvođenjem sistema vučenja, potrebno je da se fokusira na nivelisanje u toku procesa. Sigurno je da u postojećem toku procesa postoje uska grla, kao i mesta gde je opterećenje manje od optimalnog. Neravnomerna opterećenja u toku procesa su problem koji treba da se reši u ovoj fazi Lean transformacije.

Sadržaj rada koji nije nivelisan i nestalnost u potražnji kupca dovode do problema. Da se izbegne ovaj problem potrebno je da se pronađu načini uspostavljanja ravnoteže ova dva faktora na nivou proizvodnje i poboljšanja toka procesa.

Za rešenje ovog problema Toyota ima u temelju svoje kuće Lean alat Heijunka. Heijunka je japanski termin za opisivanje “nivelisanja proizvodnje”. Razlika između “nivelisanja potražnje” i “nivelisanja proizvodnje” je važna zbog toga što kompanija ne može da kontroliše potražnju (nije poznata količina koja treba da se obezbedi da zadovolji potražnju kupaca za proizvodima u jednom periodu). Ono što kompanija može da kontroliše jeste stopa opterećenja – informacije, materijal, sirovine, poluproizvodi, gotova roba i ispunjenje potražnje ili stvarna proizvodnja.

Kompanija mora da sprovede proces organizacije na radnom mestu, da poboljša tok procesa, da smanji vreme promene i da implementira sistem vučenja. Ovo će pomoći da se stabilizuje proizvodni sistem. Nakon toga kompanija treba da kompletira studiju vremena o sadržaju rada u svakoj radnoj stanici. Takođe treba da obezbedi ravnomerno opterećenje između radnih stanica. Kada je nivelisan rad, odnosno opterećenje zaposlenih, sledi implementacija Lean alata Heijunka ili nivelisanje proizvodnje i isporuke. Pri tome je potrebno da se odrede i zahtevi kupaca. Potražnja kupaca treba da pokrene proizvodnju u što je moguće manjim količinama. Za ovo treba da se primeni Kanban sistem. Ovo će značiti da se drži mala zaliha proizvoda u određenim periodima. Tok proizvodnje treba da bude nivelisan sa manjim oscilacijama.

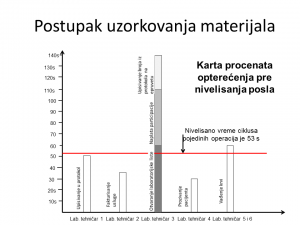

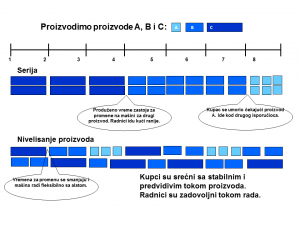

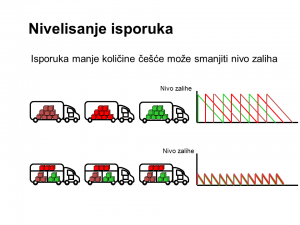

Na narednim slikama 3, 4 i 5 prikazani su primeri nivelisanja opterećenja zaposlenih, nivelisanje proizvodnje i nivelisanje isporuka. Zadatak tima koji je zadužen za poboljšanje procesa proizvodnje jedne familije proizvoda je da primeni Lean alat Heijunka i da obezbedi nivelaciju:

- opterećenja zaposlenih, tj. smanjenje vodećeg vremena i omogućavanje odvijanja procesa u vremenu takta,

- proizvodnje, tj. smanjenje serije različitih proizvoda koje se puštaju u proizvodnju i

- isporuke proizvoda kupcima.

Slika 3 Nivelisanje opterećenja zaposlenih i uklanjanja uskog grla u procesu

Slika 4 Nivelisanje proizvodnje

Slika 5 Nivelisanje isporuka

Faza IX – Uvođenje standardnog rada

Standardni rad je jedan od temeljnih koncepata Lean razmišljanja. To je jednostavan opis najvišeg kvaliteta, tj. najefikasniji način da se izvrši određeni proces ili zadatak. Standardni rad opisuje jedini prihvatljiv način da se relaizuju proces, aktivnost ili zadatak. Standardni rad podrazumeva pretvaranje koraka procesa u niz pojedinačnih zadataka u kojima nema aktivnosti koje ne dodaju vrednost i koje se izvršavaju prema određenom redosledu. Pravilno formulisan standardni rad pruža visok kvalitet proizvoda i usluga na bezbedan i efikasan način, bez greške. Kako bi se izvršio standardni rad, proces mora biti prilagođen korisniku.

Svaka dobra kompanija teži da njeni zaposleni koriste najbolje metode za postizanje uspešnih rezultata. Ovo je pristup zdravog razuma, da se rade stvari ispravno, prvi put. Međutim, kompanije ne implementiraju ove najbolje prakse u celoj svojoj organizaciji. To dovodi do nedoslednosti i varijacije u rezultatima.

Faza X – Kontinuirano poboljšanje

Klauzula 10 Poboljšanje – u novom standardu zahteva od svake kompanije da obezbedi proces kontinuiranog poboljšanja. Kontinuirano poboljšanje se ostvaruje kroz realizaciju Kaizen događaja.

Kaizen je nastao u Japanu posle Drugog svetskog rata. Reč Kaizen znači “kontinualno poboljšanje“. Ona dolazi od japanske reči 改 (“kai“), što doslovno znači “promena” i 善 (“zen“) što znači “dobar” ili „nabolje“. Kaizen filozofija se dakle izvodi iz japanske reči kai, što na Zapadu najčešće znači “kontinualno” i zen što znači “poboljšanje” ili “mudrost“. Kaizen menadžment filozofija, dakle, definiše se kao činjenje “kontinuiranog poboljšanja“- lagano, inkrementalno ali konstantno. Iznenađujuće je, da iste japanske reči (Kaizen) znače na kineskom “akcija za popraviti” (Stoiljković, 2013.).

Kontinuirano poboljšanje kroz realizaciju Kaizen događaja mora da donese sa sobom koristi ili rezultat. Veoma je važno da se shvati da to ne znači promenu radi promene bez ikakvog poboljšanja. Fokus je na kontinuiranom poboljšanju procesa.

Organizacija radnog mesta, uvođenje standardnog rada, realizacija brze promene i primena drugih Lean alata najčešće se realizuje kroz Kaizen događaje. Za realizaciju tih događaja kompanija treba da obuči svoje zaposlene i da im obezbedi potrebne resurse, kako bi mogli da sa malo napora naprave velika poboljšanja.

Faza XI – Lean transformacija lanca snabdevanja

Lean lanac snabdevanja ima ogroman uticaj na celokupnu logistiku snabdevanja jer snižava količinu zaliha. Primena Lean u lancu snabdevanja smanjuje troškove i poboljšava sposobnost isporučilaca da isporuče robu na vreme, svaki put. Implementacija Lean lanca snabdevanja će zavisiti od kupovne moći kompanije i njene sposobnosti da pregovara sa isporučiocima i kupcima.

Lean lanac snabdevanja je sistem fokusiran na korišćenje Lean principa za logistiku obezbeđivanja i kretanja materijala, informacija i znanja između isporučilaca, proizvodnih kompanija i njihovih kupaca. Važno je da se shvati da je bilo koji posao dobar samo koliko su njegovi isporučioci sposobni da isporuče svoje materijale na vreme, svaki put. Ako isporučioci nisu sposobni da vrše isporuke kvalitetnih materijala na vreme, kompanija neće biti u stanju da isporuči svoje proizvode kupcima. Zato je veoma važno, pošto je kompanija poboljšala svoje procese za jednu familiju proizvoda kroz Lean transformaciju, da podstakne i pomogne svojim isporučiocima da zajedno poboljšaju procese u lancu snabdevanja. Od toga će biti obostrana korist i za isporučioce, ali i za kompaniju koja koristi njihove isporuke.

Pošto je kompanija uredila svoje procese prema Lean principima i u saglasnosti sa zahtevima standarda ISO 9001:2015 treba da to proširi na lanac snabdevanja i da se:

- primeni sistem vučenja da se poboljša tok procesa i kontrola zaliha primenom Kanban sistema,

- dogovori sa isporučiocima da se integriše proces porudžbine sa sistemom vučenja, tako što će zahtevati od isporučilaca da drže KANBAN količine gotovih proizvoda ili materijala u svom objektu i

- dogovori sa svojim kupcima da usklade svoj proces naručivanja sa sistemom vučenja, tako što će ga integrisati u svoj proces prijema materijala.

XII) Ponavljanje PDCA ciklusa Lean transformacije narednih godina

Realizacijom napred navedenih 11 faza kompanija je dostigla jedan nivo Lean, a to je sigurno još uvek daleko od savršenstva što zahteva peti Lean princip. To znači da po realizaciji navedenih faza, primenom ciklusa PDCA, kompanija treba da krene ispočetka na isto putovanje i da eliminiše ili smanji preostala rasipanja, da poveća brzinu odvijanja procesa, ukloni zaostale aktivnosti koje ne dodaju vrednost i da nastavi sa podizanjem nivoa kvaliteta uz smanjenje varijacije. Posle 3 do 5 godina kompanija će biti u stanju da kaže da je postala još više LEAN, odnosno da se približava savršenstvu.

Literatura

Stoiljković V., Lean u zdravstvu, Desot Book, Niš, 2013.

Stoiljković V., Lean transformacija Srbije, Linija projekt Niš, 2015.

Stoiljković V., ISO 9001:2015 i Lean, Niš, 2016.

Napomena: Kompanije koje su zainteresovane za primenu navedenog modela Lean transformacije i tranzicije u standard ISO 9001:2015 mogu da zatraže dodatne informacije preko e-mail vojislav.stoiljković@cimlss .

Pogledajet šta o Lean transformaciji govori guverner i lideri u državi Colorado na

www.youtube.com/watch?v=9k1YDxtqzHk

Prof.dr Vojislav Stoiljković

[1] V. Stoiljković, Lean transformacija Srbije, Linija Projekt, Niš, 2015.

[2] https://en.wikipedia.org/wiki/W._Edwards_Deming

[3] https://www.amazon.com/Deming-Route-Quality-Productivity-Blocks/dp/185251082X

[4] https://www.amazon.com/Learning-See-Stream-Mapping-Eliminate/dp/0966784308/ref=sr_1_fkmr0_1?ie=UTF8&qid=1476696513&sr=8-1-fkmr0&keywords=learning+to+see+Mike+Rotherand+John+Shook%2C+2003

[5] http://isoconsultantpune.com/iso-90012015-clause-8-operation/