Lean koncept ima svoje korene u proizvodnji, a posebno u automobilskom sektoru kroz Toyota Production System. Tokom poslednje decenije, Lean je proširen izvan proizvodnje da postane metodologija poboljšanja, prvo u sektoru usluga, a od nedavno i u organizacijama javnog sektora zahtevajući poboljšanje efikasnosti i vrednost za kupca.

Lean proces toka, koji se naziva Lean proizvodnja, kontinuirani tok, a od nedavno, Just – In – Time proizvodnja, inovirao je Henry Ford na početku prošlog veka. On je uporedio svoj koncept montažne linije sa rekom koja teče . Sve što remeti tok je rasipanje, koje se mora eliminisati. Koristeći ovu metodologiju, Ford Motor Company je mogla početi i završiti model T u nešto više od 30 sati.

Kada su Kiichiro Toyoda, Taiichi Ohno i drugi u Toyota pogledali na Fordov sistem 1930. godine, a intenzivnije tek posle Drugog svetskog rata, palo im je na pamet da niz jednostavnih inovacija može da obezbedi i kontinuitet u toku procesa i raznovrsnost ponude. Stoga su preispitali originalno razmišljanje Forda i izmislili Toyota Production System.

Fordov pristup je imao snažan uticaj na Taiichi Ohno, osnivača Toyota Production System, koji je 1950. godine obezbedio svim inženjerima u Toyota kopije Fordove knjige, Today and Tomorrow, prvobitno objavljene 1926. godine i ponovo objavljene 2003. godine.

U kasnim 1940-tim, Toyota Motor Corporation zasniva svoj proizvodni sistem na procesu Lean toka. Naravno, Toyota je izgrađena na Fordovim konceptima, koji su bili metodični, jednostavni i efikasni, ali veoma nefleksibilni. Lean tok, kako je realizovan u Toyota, povezao je svoj proizvodni sistem sa potražnjom kupca u realnom vremenu i dopunom zahtevanih materijala – tako da je samo tačna količina potrebnih proizvoda i materijala proizvedena u bilo kom određenom trenutku. Ovo je slično sa Just-In-Time proizvodnom paradigmom koja menja tradicionalni model “isporuka – pa – potražnja” za efikasniji, brži model “potražnja – tada – isporuka“.

Fordova vizija je bila da se “proizvesti auto za veliko mnoštvo ljudi.” Elektrifikacija prethodnih pogona sa parnom mehanizacijom, zajedno sa novim menadžmentom i proizvodnim tehnikama, omogućila mu je da pokrene masovnu proizvodnju 20. veka na novom nivou i da se proizvede Model T za samo 93 minuta. Nudeći visoke plate, Ford je privukao neke od najboljih i najinovativnijih mehanizama, od kojih su neki koncipirani i razvijeni u pokretnu montažnu traku. Fordov pristup masovnoj proizvodnji dalje je razvio njegov potpredsednik, Charlie Sorensen, za proizvođača B24 Liberator bombardera u Drugom svetskom ratu. Njihova proizvodnja je bila znatno složenija od proizvodnje automobila i zahtevala je dizajn novog proizvodnog sistema i postrojenja. Sorensenov dizajn je povećao stopu proizvodnje od jednog dana na jedan sat.

Pokretna traka u Ford Company Compa

Lean proizvodnja se zasniva na stvaranju vrednosti za kupce sa što manje sredstava. Tokom poslednjih decenija, Lean filozofija je bila u mogućnosti da pomogne kompanijama u različitim industrijama da rade standardizovanije i efikasnije i da postignu bolje rezultate sa manje investicija. Iako je Lean počeo u prerađivačkoj industriji i još uvek je češći među proizvodnim kompanijama, Lean je otvorila svoj put kroz logistike, vojsku, izgradnju, industriju usluga, a danas i u državnoj i javnoj upravi. Kao što sugeriše Kilpatrick (2003), koristi postignute upotrebom Lean u organizacijama, obuhvataju različite oblasti, kao što su administrativne, operativne i strateške. Međutim, većina organizacija sprovodi Lean samo zbog svojih operativnih poboljšanja.

Toyota Production System sistem u suštini je pomerio fokus proizvodnog inženjera sa pojedinačnih mašina i njihovo korišćenje ka toku proizvoda kroz celokupan proces. Toyota je zaključila da pravilno dimenzionisanje mašina za stvarno potreban obim, uvođenje samo-nadgledajućih mašina da se obezbedi kvalitet, postavljanje mašina u redosled procesa, brza podešavanja, tako da svaka mašina može da napravi male količine različitog dela, sa mogućnosti da svaki korak procesa obaveštava prethodni korak o svojim trenutnim potrebama za materijalima, bilo bi moguće dobiti niske cene, visoku raznolikost, visok kvalitet i veoma brza propusna vremena da odgovori na promenljive želje kupaca. Takođe, informacioni menadžment je mogao biti napravljen mnogo jednostavnije i preciznije.

Menadžment Toyota kompanije je prepoznao da efektivni Lean tok mora biti iznutra usmeren na eliminisanje rasipanja (smanjenje zaliha, zastoja, transporta, troškova, itd.), ali spolja fokusiran na ispunjavanje potražnje kupca (tj. isporuke automobila u željenoj boji, sa željenim opcijama, itd.). Ova pormena je ostvarila fleksibilnost. Toyota je verovatno prva kompanija koja je javno napisala: “Sposobnost eliminisanja rasipanja se razvija odbacivanjem verovanja da ne postoji drugi način da se izvrši dati zadatak. Beskorisno je reći, “To mora da se uradi na taj način“, ili „Ovo ne može pomoći. U Toyota, smo otkrili da uvek postoji drugi način.”

Lean razmišljanje je dobilo ime po bestseleru iz 1990-te podnaslov “The Machine That Changed the World”: Priča o Lean Production. Ova knjiga beleži razvoj automobilske proizvodnje od zanatske proizvodnje ka masovnoj proizvodnji, do Lean proizvodnje. To je priča o tome kako je Henry Ford standarizovao autodelove i tehnike montaže, tako da niskokvalifikovani radnici i specijalizovane mašine mogu da prave jeftine automobile za mase. Knjiga dalje opisuje način na koji je masovna proizvodnja automobila obezbedila jeftinije automobile od zanatske proizvodnje, a rezultirala je eksplozijom indirektnog rada: planiranje proizvodnje, inženjering i menadžment. Zatim knjiga objašnjava kako se mala firma u Japanu usredsredila na proizvodnju automobila za Japan, ali to im je dopustilo da ne ulože ogromnu investiciju u pojedinačne namenske mašine, za koje se činilo da će biti potrebne.[1]

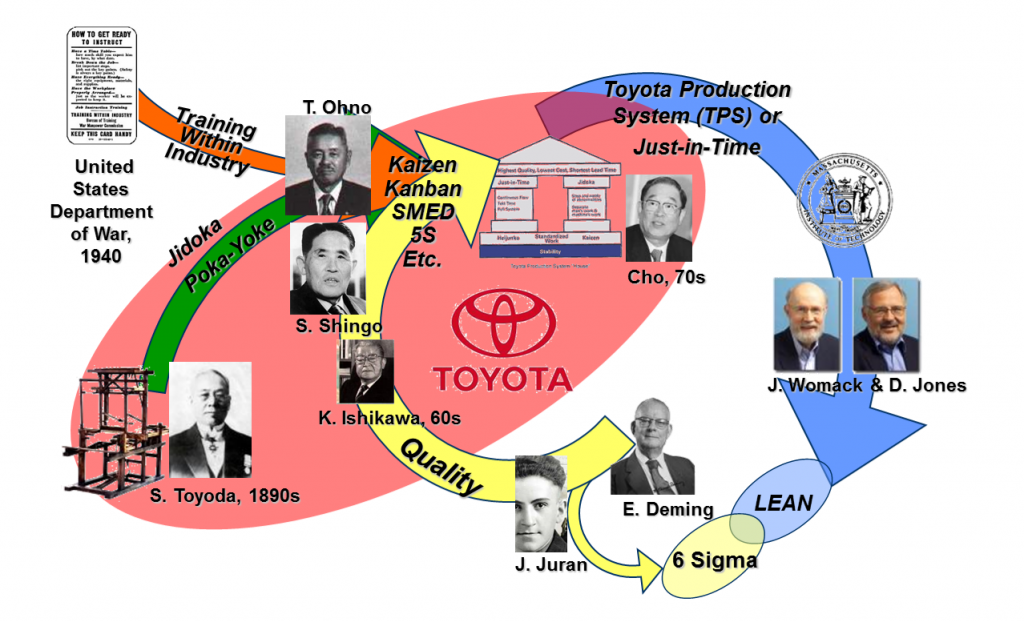

Na slici su prikazani najznačajniji pojedinci, koji su doprineli da svet dođe do pune primene Lean koncepta u svim sferama proizvodnje i pružanja usluge.

Pojedinci koji su doprineli Lean evoluciji u poslednjih 100 godina

Womack i Jones (Lean Thinking -1996) objašnjavaju da se Lean principi mogu primeniti u bilo kojoj vrsti organizacije. Nakon implementacije Lean u industriji i dobrih rezultata, uslužne organizacije poput banaka, a takođe i bolnice počele su da implementiraju Lean organizacije. Heinbuch (1995), Jacobs i Palfrey (1995) i Whitson (1997) bili su prvi koji su koristili Lean koncept u zdravstvu. Ali, prvi uspešan rezultat implementacije Lean u bolnici su postigli Bushell i Shelest (2002) poboljšanjem toka pacijenata u bolnici u SAD. Veech (2004, str.160) navodi da je Lean tematika o ljudima, tako da se može primeniti u bilo kojoj organizaciji.

Preko 20 godina sve uspešne proizvodne kompanije u svetu primenjuju Lean principe i tako uspevaju da tržištu ponude kvalitetnije proizvode sa boljim performansama po nižim cenama i pri tome ostvaruju profit.

Top 10 Lean proizvodnih kompanija su (http://www.manufacturingweekly.com/top-10-lean-manufacturers-who-made-the-cut-why-and-10-lessons-learned/ ):

1) Toyota. Uprkos svim svojim posrtanjima u poslednje vreme, Toyota ostaje u vrhu tri najveća proizvođača automobila u svetu zahvaljujući u velikoj meri Lean filozofiji, koja je stvorena kao deo njenog svetski poznatog Toyota Production System.

Naučena lekcija: Problemi će se desiti nekom prilikom, a kada se to desi, Lean može biti pouzdan da pomogne oporavak.

2) Ford. Ta ideja Lean kao dugoročnog spasitelja u štednji je ključna komponenta Fordovih procesa ranih 1900-ih.

Naučena lekcija: Važan deo aktivnosti u Leanu je da vdite veliku sliku.

3.) John Deere. Kompanija je potrošila 100 miliona $ transformišući svoje funkcionisanje u državi Iowa u model za primer za Lean proizvodnju (Država Iowa je najdalje otišla u primeni Lean u državnoj upravi).

Naučena lekcija: Za kompanije svih veličina, aktivnosti u Leanu mogu izgledati kao velika direktna ulaganja, ali dugoročne uštede mogu učiniti vrednim ta ulaganja.

4.) Parker Hannifin. Proizvođač tehnologije za kontrolisanje kretanja koristi niz e-biznis strategija za smanjenje intervencija i ubrzanje tempa angažovanja lanca snabdevanja.

Naučena lekcija: Uvek držite oči otvorene za nove tehnologije, koje mogu da skrate vreme trajanja vaših procesa. Bitna je svaka sekunda.

5.) Textron. Kompanija je razvila sopstveni skup alata i tehnika, pod nazivom “Lean Six Sigma Textron standardi” da smanji rasipanje, smanji varijaciju i podstakne rast i inovacije.

Naučena lekcija: Svaka kompanija je jedinstvena. Šta funkcioniše za jednu kompaniju, možda neće funkcionisati za drugu, ali to može biti dobro za postizanje tih uspeha.

6.) Illinois Tool Works. Ovaj proizvođač veruje u “ekstremnu decentralizaciju.” To znači da samo 100 od svojih 65.000 zaposlenih radi u svom sedištu na svom random mestu. Ostali su rasuti širom 365 jedinica u 34 zemalja, dopuštajući im da reaguju brže i efikasnije na potrebe kupca.

Naučena lekcija: Čak i ako imate samo jedan objekat, proverite da li se radnici osećaju ovlašćenim i odgovornim da uoče i reše male probleme.

7.) Intel. Pre pet godina bilo je potrebno 14 nedelja jednom od Intelovih objekta da uvedu novi kompjuterski čip, ali zahvaljujući Lean, taj rok je skraćen na samo 10 dana.

Naučena lekcija: Rezultati poput tih zahtevaju vreme, zato se treba fokusirati na male pobede duž puta.

8.) Caterpillar, Inc. Proizvođač mašina modelirao je svoj Lean sistem posle Toyote, držeći snažan fokus na tempo i koliko je vremena potrebno da se završi projekat.

Naučena lekcija: Čak i planovi najbolje osmišljeni mogu da propadnu ili izgube podršku, ako uzimaju previše vremena za implementaciju.

9.) Kimberley-Clark Corp. Proizvođač maramica je dobio pomoć spolja za Lean razmišljanje. Rezultat? Poboljšani fokus na angažovanje zaposlenih i razvoj koji je smanjio odsustvovanja.

Naučena lekcija: Efikasniji procesi ne samo da koriste proizvodnoj ceni i kvalitetu, već ti procesi mogu da podignu moral zaposlenih.

10.) Nike. Pored svoje liste ostvarenja u Lean za odeću, gigant za sportsku odeću je radio zajedno sa Agencijom za zaštitu životne sredine SAD i više od 100 drugih proizvođača da pokrene održivu koaliciju za odeću.

Naučena lekcija: Lean i ekoloških planirani rezultati često idu ruku pod ruku, pa zato pogledajte svoje vlastite programe o načinima ujedinjenja resursa.

[1]The Machine That Changed the World : The Story of LeanProduction, by Womack, James P., Daniel T. Jones, andDaniel Roos, New York: Rawson and Associates; 1990.