Proces implementacije Lean u MSP-a (1)

Prof.dr Vojislav Stoiljković

Proces implementacije Lean u MSP-a (1)

Uvod

Istorija primene Lean i Six Sigma koncepata menadžmenta ima svoje početke u prošlom veku. Kompanija Toyota je sedamdesetih godina prošlog veka razvila koncept TPS – Toyota Production System.[1] Toyota je u tom periodu bila bez dovoljnog keša i tražila je načina kako da „uradi više sa manje“. Njihovi stručnjaci su došli na ideju da iskoriste princip linijske proizvodnje koji je uveo Ford za proizvodnju čuvenog T modela automobila, kao i procese koji se realizuju u supermarketima. Usavršujući postojeće pristupe Toyota je uspela da razvije svoj koncept poznat kao Toyota Production System. Ovaj koncept na zapadu je nazvan Lean koncept menadžmenta.

Početkom i sredinom 1980-ih kompanija Motorola, na čijem je čelu u to vreme bio gospodin Bob Galvin, pokrenula je novi koncept nazvan Six Sigma. Stručnjaci u kompaniji Motorola, u periodu kada je ta kompanija bila vodeća u svetu po pitanju kvaliteta, nisu bili zadovoljni nivoom kvaliteta njihovih proizvoda. U to vreme nivo kvaliteta bio je 3s, što je značilo 67.000 loših proizvoda (grešaka) na milion proizvoda (prilika za grešku).

Inženjeri u kompaniji Motorola, među kojima Mikel J. Harry; Richard Schroeder, po odobrenju CEO kompanije Motorla, pokreću novi koncept menadžmenta poznat kao Six Sigma. Njihov cilj je bio da mere defekte na milion prilika za grešku i da predlože metodologiju poboljšanja koja bi vodila do zero defekata, što je zastupao guru kvaliteta Philip Crosby i što je objavio u svojoj knjizi[2].

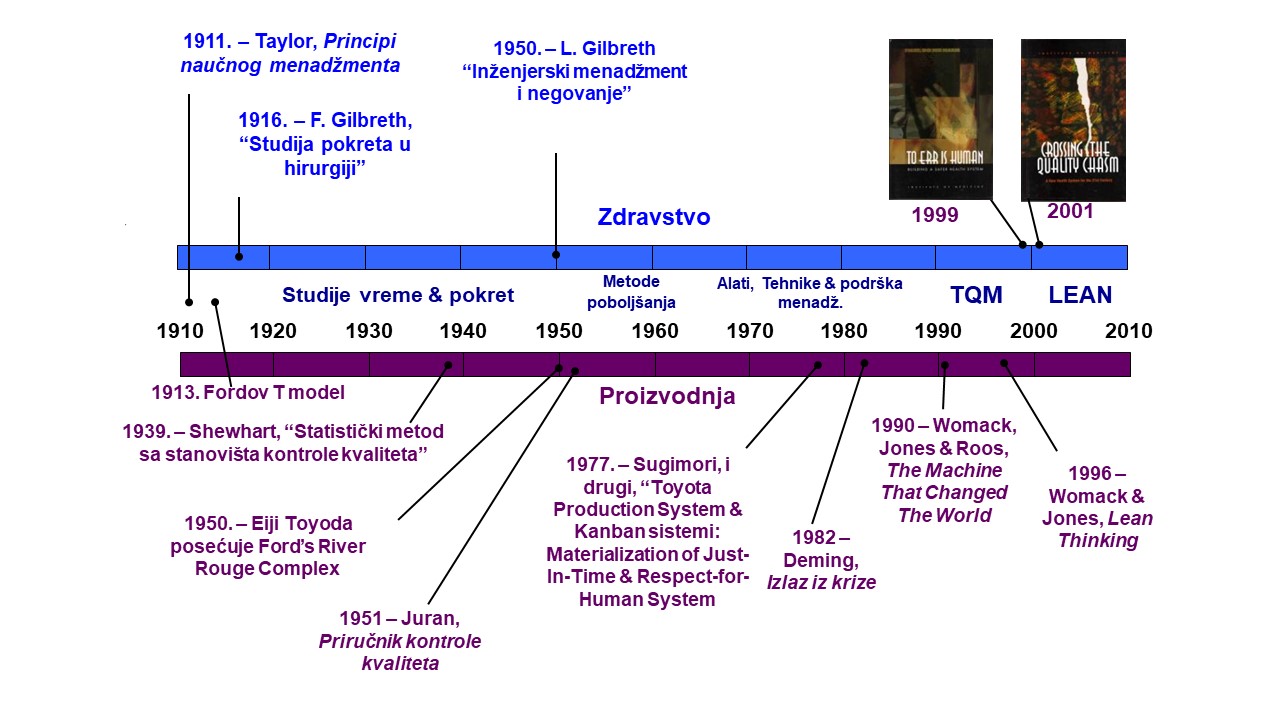

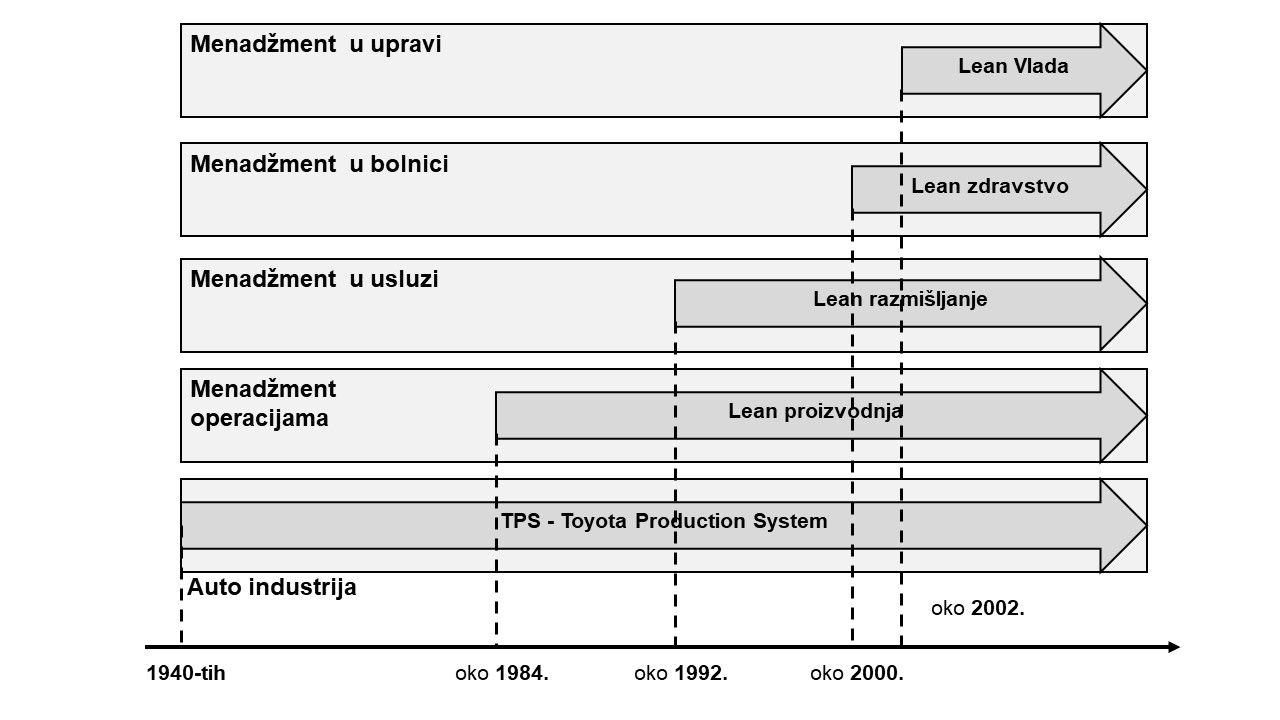

Istorija razvoja sistema menadžmenta prikazana je na slikama 1 i 2.

Slika 1 – Istorija razvoja sistema menadžmenta – Put do Lean zdrava

Slika 2 – Razvoj Lean sistema menadžmenta od TPM do danas

Motorola je razvila ovaj novi standard i stvorila metodologiju i pokrenula potrebne kulturne promene povezane s tim. Six Sigma pomogao je Motoroli ostvariti snažne najnovije rezultate u svojoj organizaciji – u stvari su dokumentuje više od 16 milijardi dolara uštede kao rezultat napora implementacije Six Sigma.

Šta je Lean?

Lean proizvodnja je više nego skup alata i tehnika.[3][4] Lean proizvodnja je kultura u kojoj svi zaposleni traže načine da poboljšaju procese. To je filozofija menadžmenta i sistem organizovanja da eliminiše sve aktivnosti koje ne dodaju vrednost, ili rasipanje, kroz kompletan sistem organizacije. Suštinski cilj Lean proizvodnje je da skrati vreme od prijema naloga do prijema uplate. Rezultati skraćivanja vremena su veća produktivnost, kraća vremena isporuke, niža cena, poboljšan kvalitet i povećano zadovoljstvo kupaca.

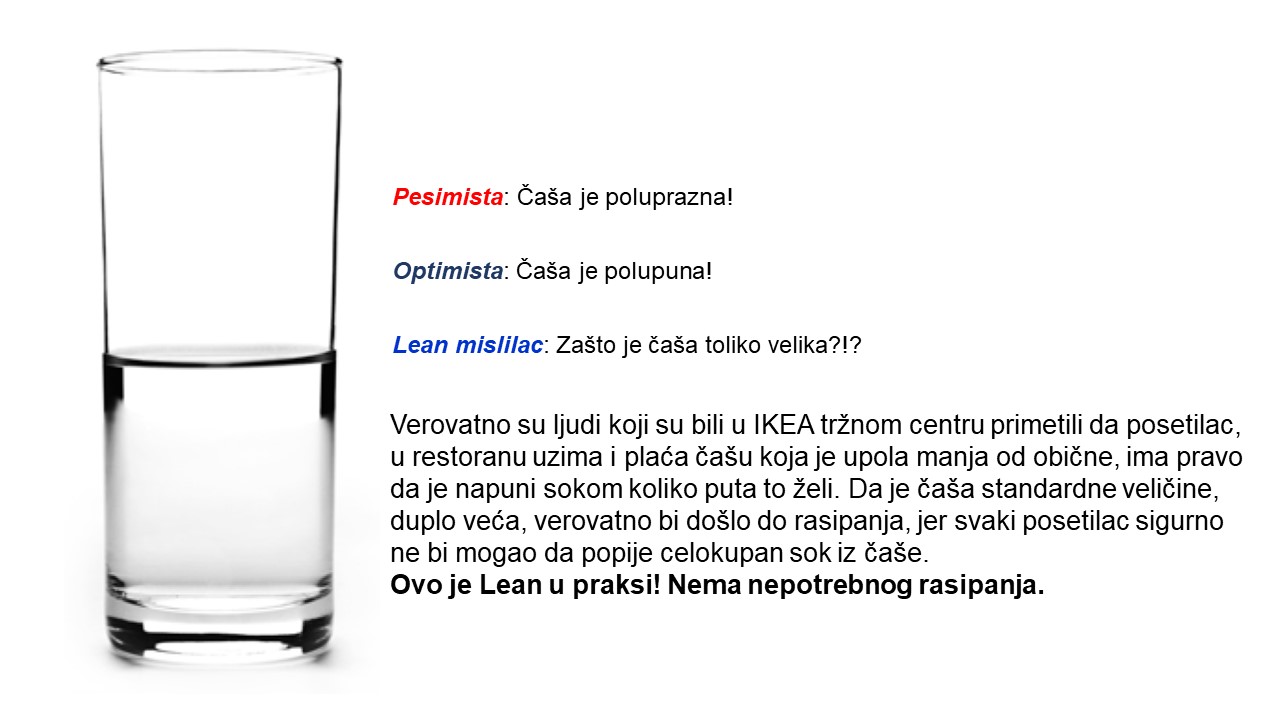

Medicina utvrđuje korene uzorka pojave bolesti, postavlja dijagnozu i leči ljude.[5] Lean takođe identifikuje rasipanja u procesu, utvrđuje korene uzroka tog rasipanja, vrši izbor odgovarajućih Lean alata i smanjuje ili eliminiše rasipanja. Jednostavno rečeno, Lean je medicinska nauka za lečenje procesa. Najvažniji zadatak lidera je da omogući stvaranje Lean kulture u kojoj će se pojaviti Lean mislioci koji će sagledavati stvarno stanje na novi način (slika 3) u odnosu na tradicionalni pristup.

Slika 3 Lean mislilac

Lean menadžment je jedna od najefikasnijih proizvodnih sistema uopšte i zasniva se na tri ključna faktora: timski rad, efikasnost procesa kroz izbegavanje rasipanja i visoka orijentacija na kupca. Preduzeća koja posluju više na principima Lean menadžmenta su uspešnija od kompanija koje ne primenjuju Lean. Lean menadžment nije lak zadatak, posebno za manja i srednja preduzeća koja često nemaju svoje stručnjake, a i raspolažu ograničenim fnansijskim sredstvima.

Lean menadžment u mašinstvu je najviše povezan sa auto industrijom. U ovom slučaju Lean nije primenljiv samo na masovnu proizvodnju u automobilskoj industriji. Naprotiv, Lean se primenjuje u malim i srednjim preduzećima koja prate velike proizvođače u auto industriji. Sva ova preduzeća profitiraju od korišćenja Lean menadžmenta.

Lean je dobio zamah u MSP širom sveta posle 2000. godine, kada je postao veoma popularan metod za povećanje produktivnosti. Kroz ispitivanje i greške Lean koncept je otkrio svoj potencijal i postalo je očigledno da to nije samo skup Lean alata: to je sada široko priznata filozofija i način života u mnogim firmama. Postoji veći broj malih i srednjih preduzeća koja pružaju sjajne primere realizacije Lean projekata. Te kompanije su najpre počele sa korišćenjem 5S metode i poboljšanjem toka u jednom pogonu, pre prelaska na druga odeljenja i lokacije.

Iskustva iz implementacije Lean u malim i srednjim preduzećima se sve više širi. Pojedine države u EU imaju nacionalne programe za podršku i jačanje proizvodnih kapaciteta malih i srednjih preduzeća kroz implementaciju Lean menadžmenta. Ti programi uključuju regionalne seminare za upoznavanje stručnjaka sa Lean konceptom, kurseve za obrazovanje i obuku Lean stručnjaka, kao i zajedničku realizaciju konkretnih Lean projekata. Države stoje iza tih programa i finansiraju ih jer su svesne da će tako podići konkurentnost svoje privrede i povećati nacionalni dohodak. Primeri iz kompanija koje učestvuju u programu daju potvrdu koristi od ovog programa.

Širom sveta i Evrope organizuju se konferencije na temu Lean menadžmenta.[6] [7] Na tim konferencijama se dodeljuju nagrade najboljim organizacijama u tim zemljama. Neke države u svetu, posebno u Americi, uvode i LEAN DAN kada se posebno promoviše Lean koncept i ohrabruju se kompanije, ali i državne institucije da pokrenu implementaciju Lean koncepta.[8]

Velike kompanije otvaraju Lean centre za obuku svojih stručnjaka. U tim centrima uče zaposleni i isporučioci u cilju optimizacije procesa u kojima rade. Tokom tih obuka saradnici i isporučioci dobijaju sveobuhvatno školovanje za Lean proizvodnju i Lean menadžment. Cilj filozofija Lean proizvodnje / menadžmenta je stvaranje Lean preduzeća, koje ima za cilj da kroz kontinuirano poboljšanje postane jednostavnije, efektivnije i efikasnije i da proizvodi visoko kvalitetne i po ceni povoljne proizvode koje kupah želi da kupi.

Više od 30 godina mnoge poznate kompanije u svetu su implementirale Lean Six Sigma koncept. Provedeno je mnogo studija o primeni Lean proizvodnje u velikim organizacijama sa specifičnim fokusom kao što su Six Sigma,5S, Kaizen, Just-in-time i mnogi ostali Lean alati. Mnoge od ovih studija pokazuju da je implementacija Lean proizvodnje dovela do ogromnog poboljšanja organizacije. Implementacija Lean među malim i srednjim preduzećima (MSP) nije bila tako široko istražena ili čak implementirana među malim i srednjim preduzećima.

Mala i srednja preduzeća i Lean

Jača konkurencija i sve zahtevniji kupci neprestano guraju današnje kompanije da bolje i brže posluju. Posebno su mala i srednja preduzeća osetljiva na taj visoki pritisak. U tom kontekstu mnoge kompanije se okreću novim načinima upravljanja operacijama poput Lean proizvodnje. Međutim, primena Lean koncepta nije laka, i mnogi se suočavaju s tim.[9]

Najpre treba započeti s pojašnjenjem onoga što se podrazumeva pod Mala i Srednja Preduzeća – MPS.

Pre svega, treba napomenuti da zapravo ne postoji jedinstvena definicija malih i srednjih preduzeća i razlike mogu biti prilično velike, zavisno od države ili regiona. Na primer, u Kini bi broj zaposlenih trebao ostati ispod 999, dok je u SAD to samo 499, a u Evropskoj uniji 250. U tabeli 1. nalaze se neki primeri definicija (Commission, 2011; Hu, Mason, Williams, & Found, 2015).

Tabela 1. Primeri definicija MSP-a u različitim zemljama

| Zemlja / region | Definicija malih i srednjih preduzeća |

| Kina | Manje ili jednako 999 zaposlenih |

| Evropska unija | Manje ili jednako 250 zaposlenih |

| Japan | Manje ili jednako 300 zaposlenih (proizvodnja) |

| US | Manje ili jednako 499 zaposlenih (proizvodnja) |

Međutim, broj zaposlenih nije jedini kriterijum za određivanje veličine preduzeća. U aspekt se također mogu uključiti i drugi faktori poput utvrđeni kapital, obim prodaje, ukupna imovina (aktiva). Međutim, i ovo je različito i zavisno od države ili regiona. U ove aspekte ovde se dalje ne upuštamo.

Japan i Evropa su razvijene ekonomije u kojima MSP igraju važnu ulogu. S udelom većim od 99% u privredi i 70-80% novih radnih mesta, MSP čine okosnicu privrede EU i Japana. Pored toga, ona su pokretači privrednog rasta (posebno internacionalizacijom stranih strateških tržišta). (Commission, 2011; David, 2015; METI).

Mala i srednja preduzeća (skraćenica MSP-a na srpskom ili SMEs na engleskom) su preduzeća čiji broj osoblja pada ispod određene granice (za Evropu je to ispod 250 zaposlenih – Tabela1). Skraćenica SMEs se koristi u Evropskoj uniji i međunarodnim organizacijama kao što su Svetska banka, Ujedinjene nacije, ili Svetska trgovinska organizacija. Mala preduzeća brojno prevazilaze velike kompanije u širokim granicama i takođe zapošljavaju mnogo više ljudi. Za MSPa se kaže da su odgovorna za pokretanje inovacije i konkurencije u mnogim ekonomskim sektorima.

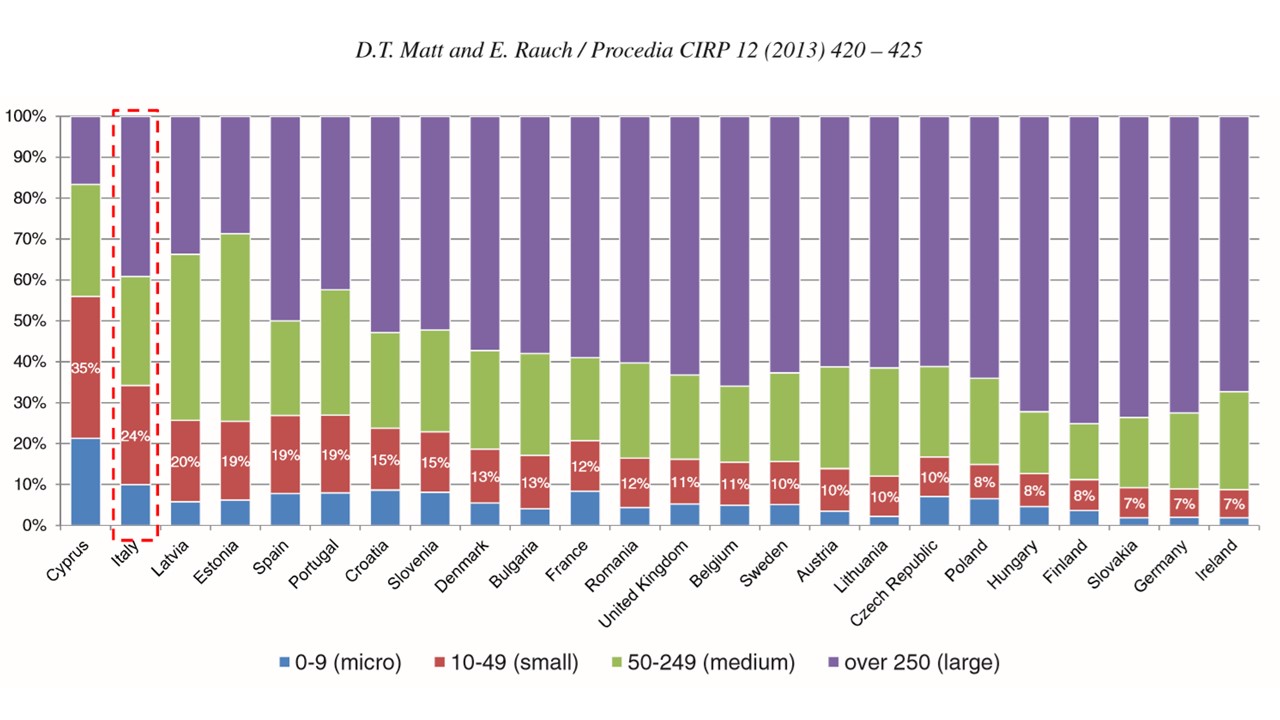

U poslednjih nekoliko godina, mala i srednja preduzeća postala su predmet pažnje mnogih autora u njihovim naučnim radovima. Razlog za ovaj trend bazira se na činjenici da su mikro, mala i srednja preduzeća brojna i da su kičma privrede. MSP su preduzeća sa manje od 250 zaposlenih i čine 99,8 % svih preduzeća u EU27, što predstavlja oko 20 miliona preduzeća koja zapošljavaju skoro 65% od ukupnog broja zaposlenih. Detaljniji pregled otkriva da su 91,8% mikro preduzeća (zapošljavaju manje od 10 osoba), dok 6,9% od ukupnog broja čine mala preduzeća (10-49 zaposlenih lica), 1,1% srednja preduzeća (50 – 249 zaposlenih lica) a preostalih 0,2% su velika preduzeća ( sa 250 i više zaposlenih lica) [Eurostat. European Business – facts and figures 2009. Eurostat statistical books; 2009]. Usled svoje fleksibilnosti, preduzetničkog duha i inovacijskih sposobnosti, MSP su se pokazala kao snažnija od velikih i multinacionalnih preduzeća tokom aktuelne finansijske i ekonomske krize. Na slici 4. se može videti promet industrije (proizvodnja bez montaže) analiziran po klasama preduzeća iz različitih evropskih zemalja. Grafički prikaz ilustruje da je italijanski industrijski promet organizovan drugačije u odnosu na druge evropske zemlje poput Nemačke ili Francuske. Dok je nemački i francuski industrijski promet baziran pretežno na velikim preduzećima, u Italiji je samo oko 40% celokupnog prometa zasnovano na ovom tipu organizacije. Srednja industrijska preduzeća u Italiji učestvuju u proizvodnji sa oko 26%, a mala preduzeća sa oko 24% celokupnog prometa. Samo na Kipru udeo malih preduzeća je veći nego u Italiji. Činjenica da u Italiji mala industrijska preduzeća proizvode blizu 25% celog prometa, pokazuje ogroman potencijal ovakve klase preduzeća za italijansku privredu, i pokazuje da će ova grupa preduzeća biti znatno produktivnija i efikasnija kroz implementaciju LEAN koncepta proizvodnje.[10]

Slika 4 Promet industrije analiziran po klasama MSP-a u Evropi

Lean u malim i srednjim preduzećima

Konkurencija može biti vrlo oštra za mala i srednja preduzeća, kako na nacionalnom nivou – između malih i srednjih preduzetnika u istom regionu ili zemlji – i na međunarodnom nivou – zbog sve većeg pritiska iz inostranstva. Da bi preživela i ostala konkurentna mala i srednja preduzeća moraju da nađu načine da ojačaju svoju konkurentnost tako što će sa MANJE POSTIĆI VIŠE. To znači treba da započinju s istraživanjem novih načina upravljanja svojim operacijama, poput Lean menadžmenta.

Mala i srednja preduzeća imaju veće poteškoće s Lean implementacijom od većih kompanija. Zato su često neodlučna da donošenjem odluke pokrenu implementaciju Lean koncepta menadžmenta i tako poboljšaju svoje procese i uklone rasipanja iz procesa. Mala i srednja preduzeća veruju da nemaju dovoljno resursa (novca, osoblja i vremena) i znanja kako bi uspešno implementirali Lean. Sa druge strane, mala i srednja preduzeća imaju prednosti jer su fleksibilnija i mogu lakše da pokrenu svoje zaposlene ukoliko ih pravilno povedu na putovanja ka Lean.

Najveće poteškoće za mala i srednja preduzeća u poređenju sa velikim kompanijama jesu veliki investicioni troškovi (u pogledu napora, vremena i financijskih sredstava), tipično nizak nivo snage u lancu snabdevanja, mali uticaj na potražnju (često dovodi do velike varijabilnosti i teškoća predvidljivosti) i nedostatak podrške i znanja. Na suprotnoj strani, mala i srednja preduzeća često imaju koristi od posvećenog i visoko motivisanog upravljanja, višeg nivoa timskog rada i lakše komunikacije, višestruko kvalifikovanih zaposlenih i jedinstvenosti svog poslovnog područja u slučaju da povećava snagu na strani isporučioca.

Međutim, ovi povoljni faktori uglavnom ne pretežu u odnosu na nepovoljne faktore, što čini još veći izazov za mala i srednja preduzećima da implementiraju Lean na uspešan način. Pored toga, na neke od ovih nepovoljnih faktora može se uticati kako bi podržali Lean implementaciju. Na primer, u slučaju nedostatka znanja, spoljni konsultanti mogli bi pružiti podršku i pomoći u popunjavanju jaza u znanju u prvim fazama procesa Lean implementacije.

Zavisno od pristupa za koji se MSP odluči, situacija može biti manje ili više složena. Očigledno je da postoji razlika u stepenu poteškoće da li se kompanija odluči samo da uvede neke Lean alate i ne ide dalje od „skupa Lean alata“, ili je stvarno pokušala da uključi filozofiju Lean razmišljanje u svoj posao.

S obzirom na manju veličinu MSP-a i povezana ograničenja, predlaže se da mala i srednja preduzeća započnu sa ne preterano skupim alatima koji se lako koriste – kao što su 5S, standardni rad ili vizualni menadžment – da bi se kasnije prešlo na naprednije Lean tehnike ili čak i integraciji s drugim konceptima – na primer integracija sa Six Sigma ili IoT (Internet of Things) i Big Data.

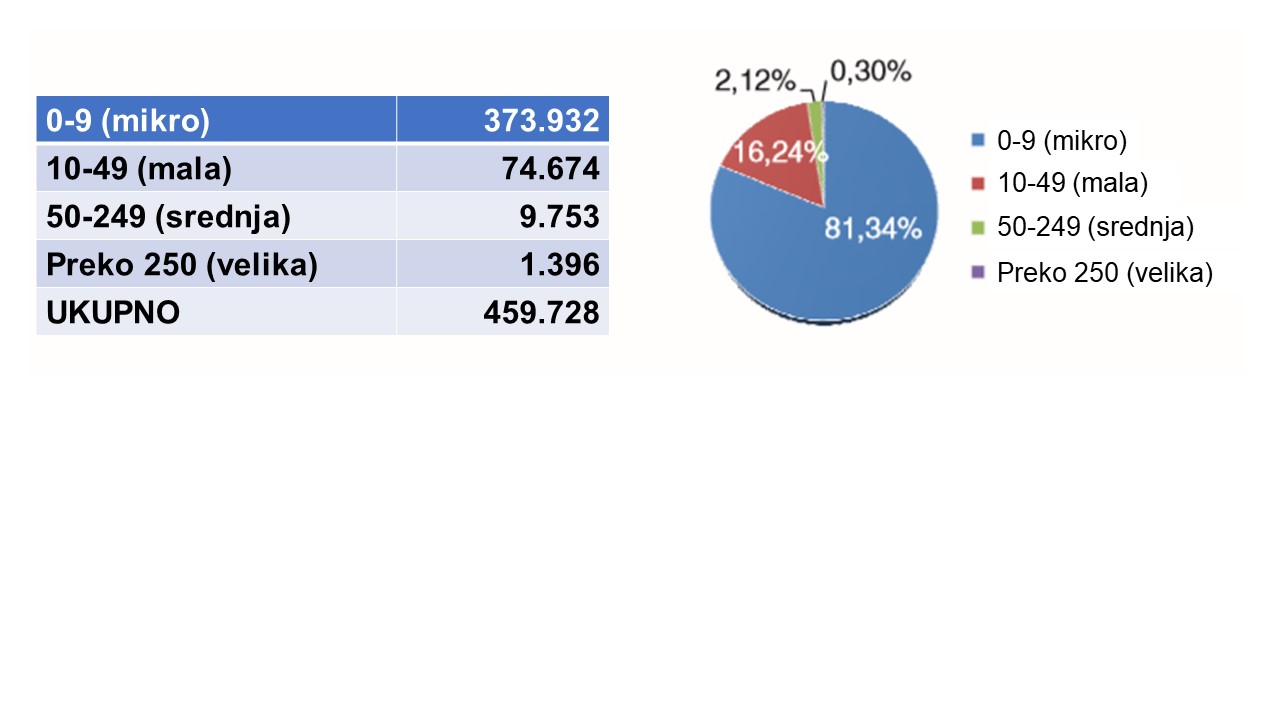

Uzevši u obzir potencijal uvođenja Lean principa, MSPa moraju da razmišljaju o tome kako da ih implementiraju u svakoj proizvodnoj jedinici. U Italiji su stručnjaci su analizirali strukturu italijanske industrije i došli su do broja malih preduzeća (slika 5 – Eurostat. Statistical database – structural business statistics.). Sa prikazanog dijagrama se vidi da u Italiji postoji veliki broj mikro preduzeća sa do 9 zaposlenih (81,34%), samo 2,12% srednjih i 0.30% velikih preduzeća. Oko 75.000 preduzeća spadaju u kategoriju malih organizacija (16,24% od svih preduzeća). Stoga su posebna istraživanja i ispitivanja potrebna za stvaranje jednostavne i praktične smernice za implementaciju LEAN koncepta proizvodnje u ovoj kategoriji preduzeća. Isto tako, potrebna je saradnja sa Univerzitetima, lokalnim privrednim komorama i ostalim udruženjima koja će teorijske radove primeniti u praksi kroz transfer znanja i obuke.

Slika 5 – Italijanska industrija – preduzeća razvrstana prema veličinama zaposlenosti.

Gde započeti Lean implementaciju u MSPa

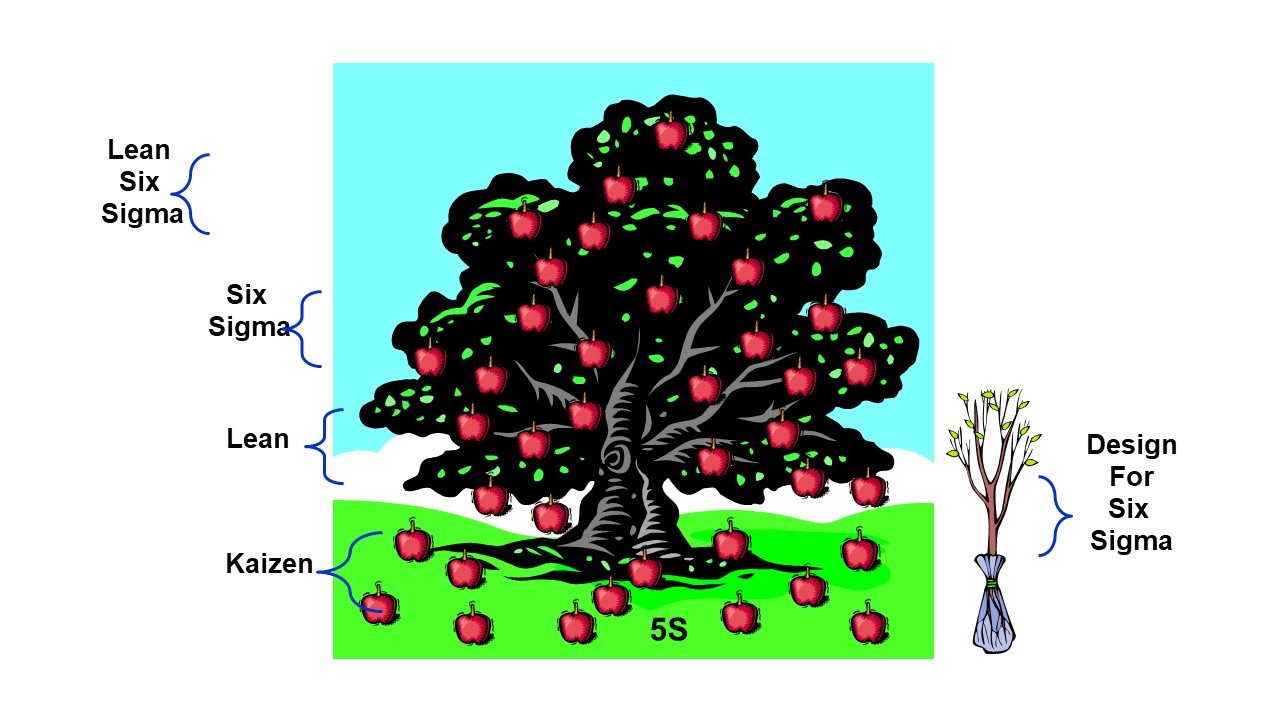

Osnovni zadatak svake kompanije, pa i malih i srednjih preduzeća, je da smanje ili eliminišu 8 velikih rasipanja koja se javljaju u njihovim procesima. Pogled na prirodu nam pruža najbolji odgovor (slika 6). Ako se pogleda stablo sa plodovima videće se da je dobar deo ploda pao na zemlju. Potrebno je samo da se sakupi. U Lean konceptu to znači da se primeni Kaizen filozofija kontinuiranog poboljšanja i da se realizuje 5S Kaizen događaj.

Slika 6 – Početi sa sakupljanjem voća koje je palo na zemlju

Za nisko viseće voće, koje može lako da se ubere, potrebno je pokrenuti Lean implementaciju i primeniti neke od Lean alata. Više o tome posetioci ovog bloga moći će da vide u narednom blogu Proces implementacije Lean u MSP-a (2) koji će biti objavljen uskoro.

U Nišu, 05.01.2020.

[1] https://global.toyota/en/company/vision-and-philosophy/production-system/

[2] (1979). Quality is Free. New York: McGraw-Hill. ISBN 0-07-014512-1.

[3] Vojislav Stoiljković, Lean u zdravstvu, Despot Book, 2013.

[4] Vojislav Stoiljković, ISO 9001:2015 i Lean, Talija, 2017.

[5] Vojislav Stoiljković, Lean in Healthcare, Lambert Academic Publishing, 2018.

[6] https://www.leancompetency.org/events/

[7] https://leanfrontiers.com/top-15-lean-conferences-of-2019/

[8] http://lean.iowa.gov/files/Lean-Government-Day-proc.pdf

[9] https://www.google.com/search?q=Comparison+of+Lean+Management+in+Japanese+and+Belgian+Manufacturing+SMEs&rlz=1C1EXJR_enRS881RS881&oq=Comparison+of+Lean+Management+in+Japanese+and+Belgian+Manufacturing+SMEs&aqs=chrome..69i57.3278j0j7&sourceid=chrome&ie=UTF-8

[10] https://www.sciencedirect.com/science/article/pii/S2212827113007130